|

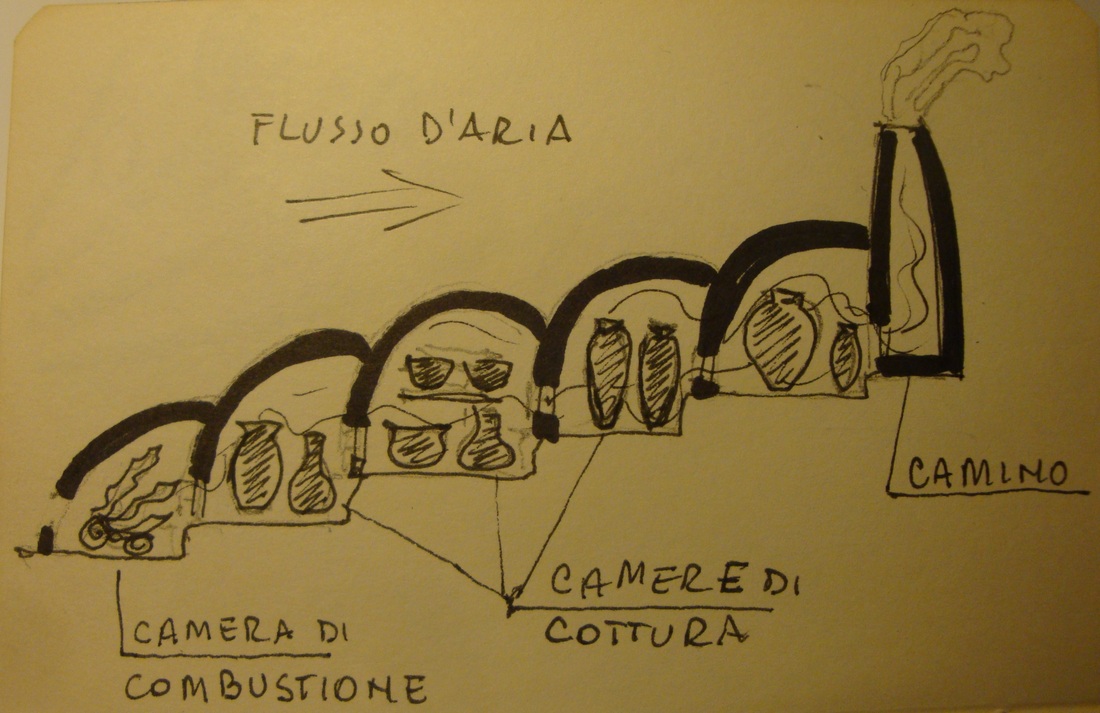

Cominciamo daccapo anche con questo; farò meno chiacchiere sull'evoluzione storica non ne ho più molta voglia solo l'essenziale... La cenere, da quello che ho potuto capire, è stata l'inizio e poi la base dei primi smalti; almeno in oriente. Il motivo sembra piuttosto semplice: dai 1170°C in su la cenere, o meglio alcuni ossidi in essa contenuti, reagiscono con gli allumino-silicati che compongono le argille fungendo da fondenti. Gli ossidi di calcio e di potassio sono quelli quantitativamente più rilevanti e sono tra i migliori fondenti alle alte temperature; con ciò si spiega il ruolo della cenere nella formazione degli smalti. E' bene precisare che qui parliamo della cenere di legna, la precisazione è importante poiché, come vedremo in futuro, altri tipi di cenere, ad esempio quelle di arbusti o di erba o di crusca, hanno composizioni molto diverse e pertanto, si comportano in altro modo. Per adesso ci concentriamo sulla legna anche perché l'inizio di tutto sta nei forni alimentati proprio dalla legna. Quindi la cenere di legna, dicevo: contiene ossidi di calcio e potassio fino al 70-80% della composizione complessiva, ad esempio, la cenere del legno di melo contiene il 60-65% di CaO e circa il 20% di K2O mentre la quercia ha un 30% di CaO e un 15% di K2O. magari farò un post sul contenuto delle essenze principali Ora facciamo un saltino all'indietro, diciamo 36, 37 secoli, spostiamoci in Cina, e scopriamo che all'epoca della dinastia Shang (1766-1123 a.C.) intorno al XVI secolo a.C. in parallelo con lo sviluppo tecnologico nel campo della metallurgia, si iniziano a realizzare forni in grado di raggiungere i 1200°C anche questo è un discorso ampio che un giorno, magari, farò per adesso, diciamo solo che i cinesi avevano individuato i materiali adatti e le geometrie per la costruzione dei forni ad alta temperatura. La cosa aveva un senso, con argille che resistevano alle alte temperature le ceramiche prodotte col nuovo metodo di cottura risultavano più robuste, durevoli e meno permeabili della terracotta tradizionale. I forni erano alimentati a legna, come nel resto del mondo almeno fino al XIX secolo. Allora, cosa accadde in Cina, nel XVI secolo a.C. nei primi forni ad alta temperatura? Una cosa strana, almeno credo che così sia sembrata a quei primi ceramisti, si formava, di solito solo su di un lato dei pezzi, una patina vetrosa con una certa tendenza a colare, di colore verde bruno. Bisogna dire che quei forni avevano un flusso d'aria trasversale, in pratica non c'era la fiamma che saliva dal basso e l'uscita dei gas verso l'alto, ma la fiamma, o meglio, la camera di cottura era da un lato, in mezzo c'erano una o più camere di cottura coi pezzi a cuocere e sull'atro capo l'uscita per gas combusti; il camino crea un effetto di tiraggio che genera il flusso d'aria calda dalla camera di combustione attraverso quelle di cottura. Chiaro? Magari con un disegnino... questo è un forno a 4 camere, in basso a sinistra la fiamma e a destra il camino; in mezzo le camere coi pezzi, tutte comunicanti tra loro, ovviamente. Ora, cosa accade? Intuitivamente si può pensare che la cenere viene trasportata dal flusso d'aria e nel tragitto si deposita sui pezzi; in realtà sembra che ciò accada solo parzialmente; mentre il fenomeno ha una spiegazione un po' diversa: oltre i 1170°C circa, gli ossidi di calcio e di potassio evaporano, passano, cioè, allo stato gassoso in questo modo, il flusso d'aria calda che passa sui pezzi scaldandoli, porta con se calcio e potassio e, quindi, le superfici dei pezzi "sottovento", se così si può dire, sono esposte all'azione che questi potenti fondenti hanno sugli allumino-silicati delle argille. Chiaro? Non so, comunque provo a mostrare un piccolo piatto cotto in un forno a legna. Si trata di un pezzo di Shigaraki. La ceramica di Shigaraki è una delle più antiche del Giappone e ha la caratteristica di non essere smaltata, il particolare tipo di argilla locale e la cottura rendono possibile la realizzazione di stoviglie che non hanno bisogno dello smalto perché sono già belle, robuste, durevoli e impermeabili; ancora oggi si produce secondo le tecniche tradizionali. Quasi tutta la superficie interna (tranne l'area centrale di colore rosso) e un pezzetto di quella esterna, sono vetrificate, queste superfici, evidentemente, erano esposte, durante la cottura, al flusso d'aria contenente gli ossidi fondenti. Spero che le foto chiariscano il concetto. A questo punto due domande:

- come si è evoluto l'uso della cenere nella composizione, consapevole, degli smalti? - come si fa ad utilizzare la cenere se non si dispone di forni a legna? le risposte appena posso.

2 Commenti

2/3/2023 01:33:47 pm

buongiorno, faccio ceramica da autodidatta da circa sette anni, da poco ho scoperto gli smalti naturali. ho fatto una sola prova utilizzando la cenere di quercia su due pezzi piccoli e su altri due ho miscelato pigmento per engobbio e cenere, programma di cottura 960, forno a corrente, lo strato di smalto si sbriciola, dove sta l'errore?

Rispondi

Cono9

5/3/2023 10:20:15 am

buongiorno Giorgio,

Rispondi

Lascia una Risposta. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS