|

La pubblicazione dei post riprenderanno il prossimo gennaio auguri di buon Natale una tavola di legno

qualche palla un filo di lucine e ... 360 buchi!

0 Comments

Riprendo uno degli argomenti andati perduti

mi spiace riproporre cose già dette del resto è seccante anche questa premessa, ormai però, come ho già spiegato in altre circostanze credo sia giusto avere a disposizione sul blog (e poi sul sito, quando avrò sistemato il Glossario) gli argomenti tecnici di base. Quindi riprendo e ripropongo , da oggi, la serie sugli ingobbì. Premesse l'ingobbio (engobes in inglese) è un rivestimento a base di argilla che si applica sulla superficie dei pezzi in varie fasi della lavorazione - come vedremo - principalmente per motivi decorativi. Con gli ingobbì, infatti, è possibile modificare il colore della superficie del pezzo e di conseguenza, il colore dello smalto eventualmente sovrapposto consentono tecniche decorative come quella dell'incisione modificano la struttura superficiale (la texture) o sarebbe meglio dire la tessitura superficiale consentendo, così, non solo interventi decorativi ma anche funzionali; insomma, come cercherò di spiegare, sono uno strumento molto importante nella produzione ceramica. E' un argomento complesso ed articolato che perciò non sono in grado di sviscerare ed esaurire mi limiterò, come al solito, a quello che ho imparato e che, forse, ho capito. Chiudo questa premessa chiarendo una questione linguistica; spesso nei testi in lingua inglese si trova la parola slip ecco, la differenza tra slip ed engobes fondamentalmente sta nel fatto che la slip è praticamente l'argilla disciolta in acqua, diciamo che si avvicina a quella che chiamiamo barbottina pertanto ha un contenuto di argilla superiore agli engobes i quali, spesso contengono fondenti, quarzo, feldspati, diverse argille miscelate insomma, si tratta di impasti che si avvicinano, da una parte agli stessi impasti con coi sono realizzati i pezzi dall'atra, alla composizione degli smalti, tanto che il confine tra smalti e ingobbì non si può tracciare in maniera univoca e oggettiva. Ma di tutto ciò parlerò dalla prossima volta. Ho ritirato i pezzi biscottati Li sto esaminando C'è qualche cosa che ancora non avevo censito qui nel blog come questa coppia di ciotole Le abbiamo preparate per una coppia di amici

quindi, probabilmente, non rientreranno nella sperimentazione sugli smalti originari a base di cenere vediamo pensavo ad un celadon ma non ho ancora deciso purtroppo ho ancora tempo per farlo Due tazzine da sakè (ochoko)

rivestite con smalto shino ricordo del viaggio in Giappone peccato, non abbiamo la bottiglietta del servizio (tokkuri) ma, almeno c'è il sakè... «Ci sono due giovani pesci che nuotano e a un certo punto incontrano un pesce anziano che va nella direzione opposta, fa un cenno di saluto e dice: "Salve, ragazzi. Com'è l'acqua?" I due pesci giovani nuotano un altro po', poi uno guarda l'altro e fa "Che cavolo è l'acqua?"».

David Foster Wallace Solo per dire che i periodi di (forzata) inattività anche se possono sembrare effetto di cause esterne (anche se sono effetto di cause esterne) consentono uno sguardo più distaccato su ciò che sto facendo come se il lavoro che vedo sviluppato qui sul blog o nei pezzi in lavorazione sia il lavoro di un altro e questo aiuta perché puntato sul lavoro mi capita di non vedere quello che ho intorno. Prima di procedere con la descrizione degli smalti

credo sia necessario dire due parole sul feldspato perché, almeno in Giappone, sembra che l'introduzione di questo materiale abbia prodotto un importante salto in avanti nella produzione degli smalti. Ho dovuto fare quell'inciso sul Giappone perché in Cina le cose almeno dal punto di vista storico, appaino più complesse; c'è tutta un'ampia categoria di antichi smalti cinesi che furono catalogati come "feldspatici" che però sottoposti ad analisi chimica con tecniche moderne si sono rivelati di natura diversa oggi si pensa che, in realtà, siano composti da roccia silicea e cenere. Ma torniamo al feldspato Phil Rogers lo considera il "corpo" dello smalto mentre la cenere sarebbe il "carattere" visto che il primo è stabile, costante nei risultati e consistente al contrario della cenere che ha un carattere piuttosto variabile. La fortuna del feldspato, quindi, si direbbe che sia dovuta a diversi fattori il primo, è proprio quello a cui ho appena fatto riferimento: si comporta sempre allo stesso modo, non riserva sorprese; il secondo riguarda la possibilità che offre di produrre smalti trasparenti, compatti, lucidi, vetrosi uno smalto vero e proprio i vantaggi, rispetto ai primi smalti di cenere o di cenere/argilla sono evidenti il rivestimento vetroso e trasparente o semi-trasparente consente nuove possibilità decorative come i disegni ad ossido sopra e sotto smalto; inoltre, è di facile reperibilità; ottimo alle temperature da gres insomma, gli smalti feldspatici già nel XVI secolo, praticamente appena introdotti in Giappone, sono diventati i grandi protagonisti della produzione ceramica di quel paese; tutto ciò rende il feldspato il principale componente degli smalti ad alta temperatura. Il feldspato è un prodotto della decomposizione delle rocce ignee contiene silicio e allumina oltre ad alcuni alcali generalmente la tipologia di alcali distingue i vari feldspati ne esistono circa venti tipi differenti per i ceramisti, quelli fondamentali sono due l'ortoclasio o feldspato di potassio K2O.AL2O3.6SiO2 l'albite o feldspato di sodio Na2O.AL2O3.6SiO2 bisogna dire che gli alcali contenuti nei feldspati a differenza di quelli che sono nella cenere non sono solubili; in generale feldspati di potassio e di sodio si comportano in maniera molto simile e si possono considerare quasi intercambiabili il feldspato di sodio fonde a temperature di 1100°C - 1150°C e può essere volatile oltre i 1200°C, tende a fornire smalti un po' più trasparenti; il feldspato di potassio fonde oltre i 1200°C e risulta generalmente più viscoso e opaco; spesso i feldspati contengono sia sodio che potassio e vengono classificati in funzione di quello prevalente; ovviamente, meno è raffinato e più saranno le impurità presenti; i feldspati sono estratti in molte zone in tutto il mondo e ogni cava ha le proprie caratteristiche peculiari, per quelli che sono i nostri usi è, comunque, sufficiente distinguere ortoclasio e albite; quando nelle ricette, soprattutto di derivazione anglosassone o giapponese, si parla genericamente di feldspato, generalmente ci si riferisce a feldspati di potassio; dato l'alto contenuto di allumina gli smalti contenenti feldspati non hanno la tendenti a colare, almeno fino ai 1300°C; la composizione dei feldspati è molto vicina a quella degli smalti per le alte temperature infatti, c'è dentro il silicio come vetrificante l'allumina come stabilizzante e gli alcali come fondenti nei prossimi post vedremo che, in effetti, si possono realizzare - e storicamente si sono realizzati - smalti con feldspati quasi puri solo con piccoli aggiustamenti. Oltre ai due feldspati di cui sopra ci sono diversi materiali, simili chimicamente ad essi, spesso presenti nelle ricette degli smalti si tratta di felspatoidi e siccome alla categoria appartengono pezzi grossi come la cornish stone e la nefelina sienite sarà meglio dedicare ad essi un post a parte. Con questo capitolo chiudo, almeno per adesso, il ciclo sulla monocottura;

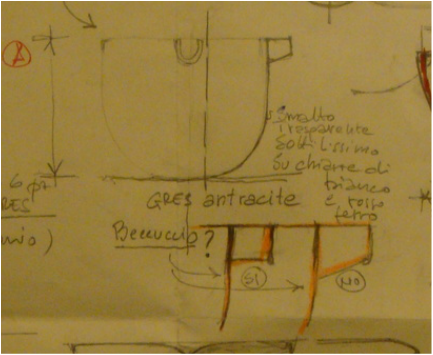

ci tornerò la prossima volta che ci capiterà di fare un'infornata a cottura singola provando a verificare quanto ho raccontato fin qui. Quindi, oggi i temi sono due: preparazione degli smalti e modalità di smaltatura. La preparazione, qui c'è poco da dire di più rispetto alle consuete procedure: miscela a secco dei componenti, diluizione in acqua, passaggio a setaccio; se, però, si volesse aggiunta la bentonite (post del 5 dicembre scorso) allora bisogna fare attenzione perché si possono formare dei piccoli fiocchi o filamenti grigi in sospensione sulla superficie dello smalto, per evitare questo problema si può operare in vari modi: - se lo smalto è ancora da preparare, allora conviene aggiungere anche la bentonite a secco prima di diluire il tutto in acqua; - se lo smalto è già pronto ma non c'è dentro la bentonite, allora, prima di aggiungerla conviene trattarla separatamente tenendola in ammollo in acqua per alcune ore, oppure, in alternativa, se non c'è tempo per aspettare che la bentonite si idrati, è possibile mescolarla in poca acqua con un minipimer. Infine, ripeto quanto già detto, la cosa principale è il contenuto d'acqua; perché l'argilla del pezzo assorba in fase di smaltatura la minor quantità d'acqua è importante che lo smalto sia denso, più denso possibile, compatibilmente con le modalità di applicazione e con lo spessore voluto; sicuramente più denso di quanto non sia quando, lo stesso smalto, è applicato sui biscotto. L'applicazione, in generale può avvenire in tutti i modi consueti: per immersione, versando lo smalto sul pezzo, a pennello, a spray; ho già parlato del momento per smaltare, se lo si fa a durezza cuoio è bene non anticipare troppo; lo spessore dipende dalle esigenze ed è condizionato dalle modalità di applicazione, è chiaro che la tecnica a spray consente l'applicazione di strati molto sottili che possono essere sovrapposti senza grossi problemi anche perché si asciugano rapidamente; l'immersione credo sia il modo più rischioso perché il pezzo appena smaltato assorbe acqua e diventa fragile, inoltre è più difficile controllare lo spessore; l'applicazione a pennello è una via di mezzo e, con un po' di pratica, consente più o meno le stesse cose dello spray. Quando dico, con un po' di pratica, non mi riferisco tanto alla mano che usa il pennello quanto a quella che intanto maneggia il pezzo. Per quanto riguarda lo spessore, poiché, molto spesso, gli smalti da monocottura contengono quantità importanti di componente argillosa (caolino, bentonite, terracotta, ball clay, ecc) lo spessore dello smalto umido può apparire maggiore di quanto realmente non sia a causa della tendenza delle argille a rigonfiare quando è imbevuta d'acqua. Infine, ripeto uno dei concetti principali della smaltatura di pezzi ancora crudi: smaltare un lato (interno/esterno) alla volta e aspettare che si asciughino completamente, parete del pezzo e smalto, prima di smaltare l'altro lato. Detto ciò, se qualcuno, avendo provato la monocottura o lavorandoci abitualmente, volesse condividere la propria esperienza può scrivere e raccontare. Sto pensando di preparare un album che raccolga le schede dei pezzi in qualche modo rappresentativi della nostra produzione; qualcosa da far vedere a chi voglia sapere cosa facciamo e come lo facciamo. Non so bene come impostarlo, è chiaro che dipende da chi poi lo dovrà aprire, non so quanto indugiare su questioni tecniche o se dedicarmi di più agli spetti descrittivi. Dovrò fare qualche simulazione. Vediamo L'idea o il progettoLa realizzazione del corpoSmaltatura e II fuoco

Purtroppo è una fase difficile, questa

per chi scrive sul blog insomma, i pezzi sono pronti, a questo punto saranno pure biscottati, nel frattempo ho deciso cosa fare, come smaltarli; sto parlando, nel post del sabato, degli smalti di cenere originari e sono gli smalti che sperimenterò nella prossima infornata, il punto è che adesso dovrei correre in campagna dove sta il forno e cuocere ma in questo periodo non posso e probabilmente se ne riparlerà a gennaio quindi mi ritrovo sospeso; mi rendo conto che, per chi viene a leggere queste pagine, dei miei tempi e dei nostri problemi organizzativi importi poco che l'interessante siano i fatti legati alla produzione ceramica che tutto sommato potrei entrare nell'ordine di idee che se non c'è nulla da dire è meglio non dire nulla però. come ho già avuto modo di dire, dal mio punto di vista il blog funge da diario un diario quotidiano in cui entra tutto ciò che accade anche se accade che ci ritroviamo forzatamente fermi. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS