|

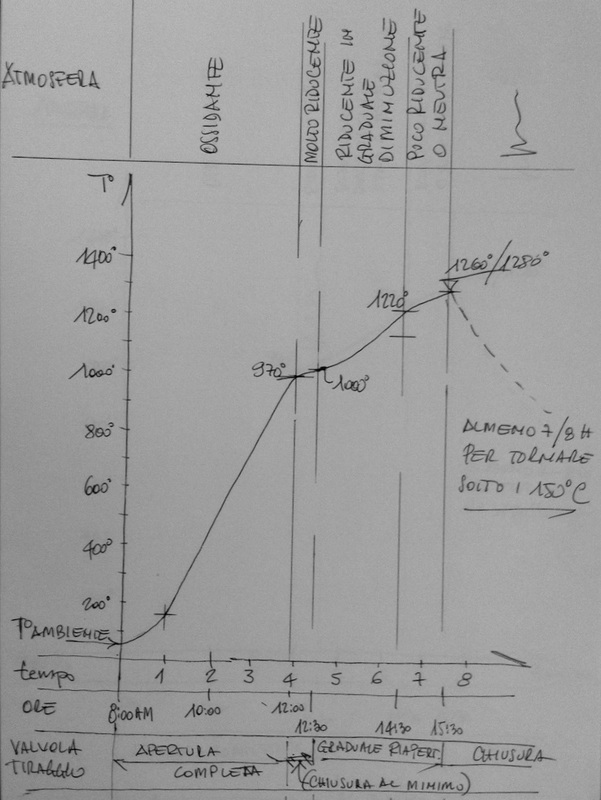

Anche di questo avevo già detto, comunque è un argomento che vorrei avere nell'archivio del blog; mi scuso con chi ha già letto e ripeto: questa è la scheda di cottura che usiamo nel nostro forno a gas per le cotture ad alta temperatura in riduzione; la nostra cottura tipo; è adatta soprattutto agli smalti che sfruttano l'ossido di ferro nelle sue varie forme come colorante; se si usano smalti colorati con ossido o carbonato di rame la scheda vara leggermente; alla prima occasione buona ne parlerò. Si tratta di una classica cottura rapida,

in teoria si arriva alla temperatura di maturazione degli smalti in meno di otto ore. Se le condizioni sono quelle giuste, ce la si fa anche in pratica, altrimenti, come vedremo, può esserci qualche slittamento.

3 Comments

Ieri ho detto che per quei pezzi sui quali proverò la cenere pura,

come simulazione dell'effetto generato sulle superfici in cottura nei grandi forni a legna, mi sembra il caso di utilizzare un ingobbio per il controllo del colore (finalità estetica); e che mi aiuti a limitare al minimo la porosità superficiale (finalità funzionale). Purtroppo non posso più fare riferimento a quanto scrissi sulla formulazione degli ingobbi; allora, prima di rimettermi a scrivere quello che so sull'argomento, dirò qui lo stretto necessario al tema di oggi. Quindi: perché sia un vero ingobbio diciamo che la quantità di argille deve essere almeno il 40 - 50% della composizione complessiva; poi serve un fondente, per favorire la vetrificazione necessaria ad una buona adesione ingobbio/superfice del pezzo; quindi un po' di silicio, diciamo un 10 - 15% che conferisce durezza al rivestimento; infine c'è la componente con funzione di colorante. In letteratura c'è un ingobbio che ha queste caratteristiche ed è noto come ingobbio vetroso; il nome è dovuto, ovviamente, alla presenza di elementi in grado di vetrificare. Proverò qui una formulazione terrosa di questo ingobbio che più o meno sarò composta da: Caolino 30% Ball clay 30% Feldspato 22% Silicio 12% Ocra gialla 6% Oltre a questo ingobbio, proverò un altro rivestimento a base di roccia vulcanica. In particolare: il peperino di marino, una roccia effusiva tipica dei Castelli Romani. Probabilmente dovrò miscelarla con un po' di grès (lo stesso con cui sono fatti i pezzi da rivestire) poiché, la roccia vulcanica macinata, si presenta come una polvere che aderisce con difficoltà alle superfici da ingobbiate. Sulla roccia vulcanica, come i tufi o le pozzolane, dovrò fare un discorso a parte. Lo farò presto. Dicevo, qualche post fa, che avrei voluto mettere in pratica i discorsi sugli smalti direttamente sui pezzi che andranno in cottura nel prossimo forno,

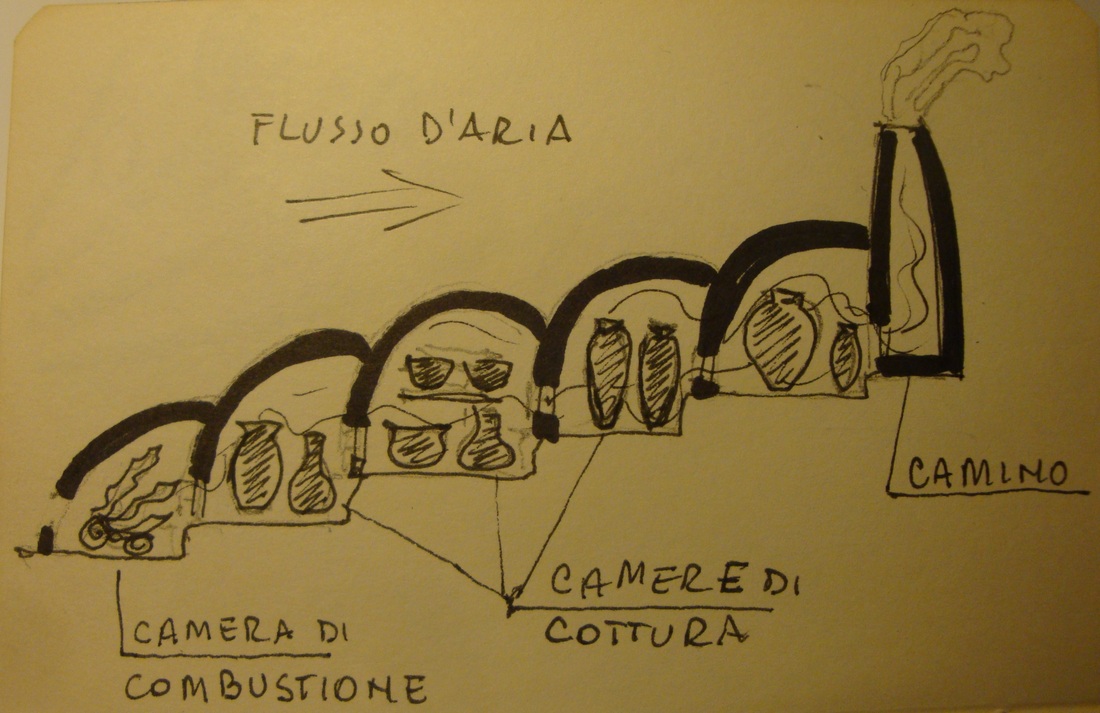

bene, qualche pezzo dovrà essere rivestito solo con cenere, si tratta di simulare, in qualche modo, quell'effetto che si genera nei grandi forni alimentati a legna di cui ho parlato nel primo post sugli smalti, il post dl 26 ottobre dal titolo "Gli smalti 1 - La cenere". e farlo col nostro forno che, credo di averlo già detto, è a gas. Vediamo un po', dobbiamo assicurarci che il pezzo sia comunque impermeabile che sia esteticamente accettabile, che abbia una superficie poco o niente porosa; nel post del 26 ottobre ho inserito le foto di un piattino di ceramica di Shigaraki che risponde molto bene alle esigenze che ho elencato. E' chiaro che la ceramica di Shigaraki è realizzata con argille e con tecniche di cottura che si prestano perfettamente a produrre pezzi adatti anche all'uso alimentare. Per simulare questo effetto abbiamo bisogno di un argilla che vetrifichi, e il nostro gres (quello non shamottato) a grana fine, risponde bene; per rendere la superficie adatta, quindi poco porosa e con un minimo di colore, credo sia il caso di ingobbiarla, l'ideale sarebbe un ingobbio vetroso; un ingobbio che contenga un po' di fondente, forse un po' di silicio e del colorante, diciamo un ocra, ad esempio. Ora ci penso, poi sarò più preciso. Infine, prima della cottura daremo una spolverata di cenere, magari lasciando un piccolo accumulo solo su un lato, così da produrre una macchia, tipo quella del piattino di cui sopra. Infine potrei provare a lavorare anche in cottura inserendo del carbone a contatto coi pezzi in cottura; una cosa del genere l'abbiamo già provata nel forno di quest'estate, ( vedi la pagina Estate 2014). Va bene, devo un po' affinare le cose, del resto sto scrivendo di getto, come dire, sto buttando giù qualche idea, ma credo valga la pena di portare avanti l'intenzione di procedere sviluppando in contemporanea teoria e pratica. Cominciamo daccapo anche con questo; farò meno chiacchiere sull'evoluzione storica non ne ho più molta voglia solo l'essenziale... La cenere, da quello che ho potuto capire, è stata l'inizio e poi la base dei primi smalti; almeno in oriente. Il motivo sembra piuttosto semplice: dai 1170°C in su la cenere, o meglio alcuni ossidi in essa contenuti, reagiscono con gli allumino-silicati che compongono le argille fungendo da fondenti. Gli ossidi di calcio e di potassio sono quelli quantitativamente più rilevanti e sono tra i migliori fondenti alle alte temperature; con ciò si spiega il ruolo della cenere nella formazione degli smalti. E' bene precisare che qui parliamo della cenere di legna, la precisazione è importante poiché, come vedremo in futuro, altri tipi di cenere, ad esempio quelle di arbusti o di erba o di crusca, hanno composizioni molto diverse e pertanto, si comportano in altro modo. Per adesso ci concentriamo sulla legna anche perché l'inizio di tutto sta nei forni alimentati proprio dalla legna. Quindi la cenere di legna, dicevo: contiene ossidi di calcio e potassio fino al 70-80% della composizione complessiva, ad esempio, la cenere del legno di melo contiene il 60-65% di CaO e circa il 20% di K2O mentre la quercia ha un 30% di CaO e un 15% di K2O. magari farò un post sul contenuto delle essenze principali Ora facciamo un saltino all'indietro, diciamo 36, 37 secoli, spostiamoci in Cina, e scopriamo che all'epoca della dinastia Shang (1766-1123 a.C.) intorno al XVI secolo a.C. in parallelo con lo sviluppo tecnologico nel campo della metallurgia, si iniziano a realizzare forni in grado di raggiungere i 1200°C anche questo è un discorso ampio che un giorno, magari, farò per adesso, diciamo solo che i cinesi avevano individuato i materiali adatti e le geometrie per la costruzione dei forni ad alta temperatura. La cosa aveva un senso, con argille che resistevano alle alte temperature le ceramiche prodotte col nuovo metodo di cottura risultavano più robuste, durevoli e meno permeabili della terracotta tradizionale. I forni erano alimentati a legna, come nel resto del mondo almeno fino al XIX secolo. Allora, cosa accadde in Cina, nel XVI secolo a.C. nei primi forni ad alta temperatura? Una cosa strana, almeno credo che così sia sembrata a quei primi ceramisti, si formava, di solito solo su di un lato dei pezzi, una patina vetrosa con una certa tendenza a colare, di colore verde bruno. Bisogna dire che quei forni avevano un flusso d'aria trasversale, in pratica non c'era la fiamma che saliva dal basso e l'uscita dei gas verso l'alto, ma la fiamma, o meglio, la camera di cottura era da un lato, in mezzo c'erano una o più camere di cottura coi pezzi a cuocere e sull'atro capo l'uscita per gas combusti; il camino crea un effetto di tiraggio che genera il flusso d'aria calda dalla camera di combustione attraverso quelle di cottura. Chiaro? Magari con un disegnino... questo è un forno a 4 camere, in basso a sinistra la fiamma e a destra il camino; in mezzo le camere coi pezzi, tutte comunicanti tra loro, ovviamente. Ora, cosa accade? Intuitivamente si può pensare che la cenere viene trasportata dal flusso d'aria e nel tragitto si deposita sui pezzi; in realtà sembra che ciò accada solo parzialmente; mentre il fenomeno ha una spiegazione un po' diversa: oltre i 1170°C circa, gli ossidi di calcio e di potassio evaporano, passano, cioè, allo stato gassoso in questo modo, il flusso d'aria calda che passa sui pezzi scaldandoli, porta con se calcio e potassio e, quindi, le superfici dei pezzi "sottovento", se così si può dire, sono esposte all'azione che questi potenti fondenti hanno sugli allumino-silicati delle argille. Chiaro? Non so, comunque provo a mostrare un piccolo piatto cotto in un forno a legna. Si trata di un pezzo di Shigaraki. La ceramica di Shigaraki è una delle più antiche del Giappone e ha la caratteristica di non essere smaltata, il particolare tipo di argilla locale e la cottura rendono possibile la realizzazione di stoviglie che non hanno bisogno dello smalto perché sono già belle, robuste, durevoli e impermeabili; ancora oggi si produce secondo le tecniche tradizionali. Quasi tutta la superficie interna (tranne l'area centrale di colore rosso) e un pezzetto di quella esterna, sono vetrificate, queste superfici, evidentemente, erano esposte, durante la cottura, al flusso d'aria contenente gli ossidi fondenti. Spero che le foto chiariscano il concetto. A questo punto due domande:

- come si è evoluto l'uso della cenere nella composizione, consapevole, degli smalti? - come si fa ad utilizzare la cenere se non si dispone di forni a legna? le risposte appena posso. L'ultimo post sul tema chiudeva così:

con sintesi wikipediana, i criteri caratterizzanti dell'arte e dell'artigianato mingei sono più o meno questi:

... Ricapitolando, il movimento mingei, così come l'Arts and Craft, rappresenta la reazione culturale ai grandi cambiamenti sociali in atto; non nega la modernità ma al contempo afferma un nuovo senso di identità nazionale giapponese; afferma l'idea che umili prodotti artigianali possano essere intrinsecamente belli; sostiene il recupero dell'artigianato popolare di precedenti epoche come punto di partenza per la nuova produzione artigianale; promuove la creazione di vaste collezioni raccolte in musei così da favorire la conoscenza collettiva; avvia l'ambizioso tentativo di convincere le classi medie ad adottare un nuovo stile di vita ibrido che combina entrambe le caratteristiche giapponesi e occidentali. Il movimento Mingei ha dedicato una grande quantità di energia per la raccolta di pezzi di antiquariato di artigianato popolare. Disseminati in tutto il Giappone c'erano, e ci sono ancora, centri di produzione ceramica; spesso si trattava di piccoli villaggi sorti proprio con questa funzione in epoche in cui era decisamente antieconomico trasportare grandi quantità argilla, legna per i forni e acqua corrente; quindi, individuato un luogo che avesse disponibilità di questi tre elementi, si potevano costruire i forni e intorno ai forni sorgeva il villaggio. L'intera popolazione di questi centri, gente comune, si dedicava alla produzione ceramica. Quasi sempre si trattava di produzioni di stoviglie, comunque di ceramica funzionale, adatta all'uso comune, ordinaria, robusta e durevole, in alternativa agli utensili per la cerimonia del tè tradizionalmente riservati alla nobiltà, ai ricchi o destinati all' esportazione. Per qualche secolo questi centri hanno soddisfatto le esigenze dell'intera popolazione con costi accessibili praticamente per tutti. Nella prima parte del secolo scorso, la rivoluzione industriale stava mettendo seriamente in pericolo l'esistenza di questo sistema di produzione artigianale; d'altro canto, però, come registrava lo stesso Yanagi Soetsu, si stava perdendo qualcosa del tocco umano e nello spirito degli oggetti di uso quotidiano. Yanagi e i suoi compagni hanno, allora, cercato di contrastare il desiderio di prodotti di massa a basso costo puntando sul lavoro di artigiani ordinari che fosse in grado di coniugare i bisogni spirituali a quelli pratici. Da questa esigenza scaturiva l'esigenza di salvaguardare le tradizioni popolari. Riflettendoci, scrive Yanagi in "The Unknown Craftsman", si deve concludere che nel ridurre il costo delle merci di uso comune, l'industrializzazione ha svolto un servizio per l'umanità - ma a spese del cuore, del calore, della cordialità e della bellezza. Di contro, prodotti di buona qualità, fatti a mano, anche se più costosi di quelli industriali, possono essere utilizzati nelle case per generazioni e, quindi, valutati in quest'ottica, non sono così costosi dopo tutto. Uno dei risultati più significativi del movimento Mingei è stata la creazione di un nuovo stile rivoluzionario nella vita della classe media che vede la combinazione di vecchio e nuovo, di est e ovest, di rurale e urbano; un ibrido convincente che ha cercato di soddisfare le nuove condizioni economiche e sociali dei primi decenni del XX secolo in Giappone. Ecco, il motivo per cui trovo interessante tutto questo è che mi sembra di poter trasferire qui e adesso gli stessi concetti che per il movimento Mingei erano importanti nel Giappone di cento anni fa. E' da un po' che ci penso e questa serie di post sul movimento mingei mi ha dato l'occasione per una piccola riflessione. Non è vero che anche nella nostra epoca ci troviamo spesso a cercare un equilibrio, nell'acquisto di oggetti per la casa, ad esempio, tra prodotti a basso costo presenti ormai ovunque nei grandi centri commerciali, con prodotti artigianali o vecchie chincaglie di famiglia come gli splendidi lampadari degli anni cinquanta che da qualche anno stanno spuntando da cantine e ripostigli? Probabilmente, chi oggi si avvicina alla produzione di ceramica funzionale dovrebbe pensare a chi sta rivolgendo il proprio lavoro per meglio capire cosa sta facendo. C'è un aspetto generale del processo di cottura che credo sia noto e piuttosto ovvio,

riguarda le modalità con cui si arriva, attraverso una o più cotture successive al pezzo finito partendo dal pezzo crudo. Comunque dirò qualcosa in proposito per completezza. Diciamo che, nelle considerazioni che seguono, ci riferiamo a pezzi con argilla allo stato di secchezza osso, quindi l'argilla ha già rilasciato l'acqua libera, in grado di evaporare a temperatura ambiente. La quantità d'acqua che resta intrappolata tra i granuli varia a seconda del tipo di argilla e della temperatura e dall'umidità dell'ambiente. L'aspetto che, in questa fase, richiede maggiore attenzione è lo spessore, infatti, l'argilla cruda, asciugandosi, si contrae, quindi pareti con spessori variabili, nelle quali l'evaporazione non è omogenea (le parti più sottili si asciugano prima e in maniera più uniforme tra interno ed esterno mentre in quelle spesse l'asciugatura è più lenta e parte dalle superfici per procedere, più o meno rapidamente, verso l'interno) quindi, pareti con spessori variabili possono subire stati di stress, con rischio di fessurazioni, a causa del ritiro da asciugatura non uniforme. Per dovere di cronaca ricordo che esistono forni appositi per asciugatura ed qssiccatura ma, come ho già detto da qualche altra parte, sono attrezzature tipiche della produzione industriale e poco usate nei laboratori artigianali. Detto ciò, abbiamo i nostri pezzi a secchezza osso, che ci facciamo? Abbiamo due strade davanti a noi, almeno due, in realtà ci sono una serie di varianti, poi vediamo, intanto le due principali sono: doppia cottura: la prima, detta biscottatura o primo fuoco, con cui si cuoce l'argilla senza smalto, ad una temperatura (di solito tra i 900°C e i 1000°C) che la lascia porosa e, quindi, più adatta alla successiva smaltatura (lo smalto liquido penetrando nei pori si legherà meglio al corpo di argilla); la seconda cottura, o meglio, il secondo fuoco, avviene a diverse temperature in funzione dell'impasto argilloso; le terraglie tenere, la terracotta e la maiolica vanno intorno ai 950°C - 1000°C; il grès, le terraglie forti e le porcellane vanno, solitamente, tra i 1200°C e i 1400°C; poi le variazioni sul tema sono, emme al solito, tante; vale comunque il principio generale; questo metodo ha il vantaggio di rendere più semplice e sicura la smaltatura perché i pezzi già cotti non hanno la fragilità di quelli crudi e si possono maneggiare meglio, inoltre, l'acqua contenuta nello smalto viene assorbita dall'argilla cruda rendendola delicatissima; anche il biscotto assorbe acqua ma ciò non modifica il suo stato fisico ed è sufficiente aspettare qualche ora, prima del secondo fuoco, perché si asciughi. In alternativa si usa la monocottura, in questo caso tutto il processo di cottura avviene in un'unica infornata e i pezzi, ovviamente, vengono caricati nel forno crudi e già completi di rivestimento. La temperatura finale, in questo caso, è quella necessaria alla maturazione dello smalto e, ovviamente deve essere compatibile con l'impasto del corpo argilloso. E' un processo molto antico e molto più utilizzato di quanto si pensi in tutte le produzioni di ceramica tradizionale, compresa quella italiana. Dei vantaggi di questo metodo di cottura parlerò presto più diffusamente. In tutti i casi le fasi della cottura sono quelle descritte nei post sulla cottura. Nel caso di doppia cottura, poiché l'essiccatura, la trasformazione ceramica, la combustione della materia organica e parte della sinterizzazione sono già avvenute nel primo fuoco, durante il secondo fuoco si può procedere relativamente più rapidamente fino ai 900°C. Certo bisogna tener conto dell'eventuale presenza d'acqua assorbita dal biscotto, dell'inversione del quarzo e dei processi analoghi a quelli dell'argilla ma che interessano ora lo smalto. Tanto per dare qualche riferimento, nel nostro forno a gas, il primo fuoco raggiunge i 970°C del primo fuoco in otto ore, mentre, la stessa temperatura, nel secondo fuoco, richiede giusto la metà del tempo. In via del tutto generale e senza che ci siano regole rigide, credo si possa dire che la doppia cottura sia praticabile con forni elettrici e con forni a gas. A questa categoria appartiene anche la tecnica del raku (in questo caso il secondo fuoco, rapidissimo, spesso è affidato a piccoli forni a carbone, ma su questo prima o poi farò un post specifico). Con forni elettrici e a gas si possono fare anche monocotture. Caso diverso è quello dei forni a legna, soprattutto i grandi forni a legna orientali. Si tratta di forni con più camere, che contengono centinaia o migliaia di pezzi e impiegano giorni per arrivare a temperatura (e altrettanti per raffreddarsi); condizioni che rendono quasi obbligata la monocoltura. A parte tutte le possibili varianti legate a lavorazioni particolari o a processi industriali, per le quali c'è un'ampia letteratura, citerei, qui, solo il caso del terzo fuoco. il terzo fuoco serve per ottenere speciali effetti decorativi quali, ad esempio, le dorature, le decalcomanie, i lustri metallici o la pittura su porcellana; viene fatta sopra lo smalto già cotto e la temperatura deve essere di almeno 250°C inferiore a quella con cui è stato cotto lo smalto; con smalti che maturano a 950°C, per il terzo fuoco, si arriva al massimo a 700°C. Questo genere di cottura non prevede fiamma diretta sul pezzo, perciò richiede forni elettrici o forni a gas muffolati. Più che altro è la luce nella foto

ora che il vento ha portato via il caldo. E' bastato un solo colpo di vento per portare via infradito magliette giacche di cotone... e il piacere di maneggiare argilla all'aperto. C'era quest'idea: fare qualcosa che sembrasse mare ricordo l'intenzione. La somma di tutto ciò più il plaid sul letto, i guanti per la moto, la porta chiusa sul giardino e piatti nuovi da cuocere fanno il prossimo futuro; almeno così sembra. Sto pensando di ricominciare la serie sugli smalti

dall'inizio dalla cenere, direi; chi ha seguito il blog prima che cancellassi tutto, più o meno ricorderà. Ecco, dovendolo fare sto pensando di preparare la prossima infornata in funzione degli smalti di cui parlerò qui. Teoria e pratica, insomma, un percorso parallelo, tra il dire e il fare. Vediamo cosa ne viene fuori. Da qualche tempo gira l'idea di trasferire il forno a casa di amici

nella campagna romana verso sud, verso il mare. Per adesso abbiamo tutti solo la voglia di farlo, ma progetti veri non ce ne sono, presto andremo a vedere se ci sono le condizioni per fare questo trasloco, portare il forno vuol dire, poi, disporre di un luogo dove conservare tutto il materiale per la smaltatura e dove poter smaltare, anche quando piove e fa freddo. insomma per adesso siamo alle chiacchiere. Intanto mi è entrato in testa un pensiero: dovrei realizzare un nuovo forno. Già, perché quello che abbiamo oggi, in Sabina, non è che ce lo portiamo da un'altra parte così com'è, no, va smontato e una volta smontato... lo vorrei ricostruire con un paio di modifiche. Anche qui siamo nel campo dei desideri puri si tratta di rendere il nostro forno adatto anche alla cottura a legna, inoltre vorrei realizzarlo a doppia camera, in modo che sia possibile, quando facciamo il secondo fuoco, recuperare i gas di scarico per fare, contemporaneamente, il primo fuoco. Certo, è tutto da verificare ma vorrei seguire da qui tutte le fasi, come sempre, da questa vaga idea, passando attraverso verifiche e ripensamenti fino ad un oggetto concreto, oppure ad un sereno nulla di fatto. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS