|

Alcuni tra gli aspetti funzionali e le caratteristiche fisiche, con particolare riferimento ad aderenza, sospensione e compattezza, possono essere gestiti intervenendo sulle componenti dell’ingobbio:

lavorabilità (da cui modalità di applicazione); aderenza prima della cottura; tempo di asciugatura (fino a raggiugere lo stesso contenuto d’acqua dell’argilla sottostante); spessore; capacità di mantenersi in sospensione durante la conservazione (proprietà flocculanti); tendenza a gelificare; compattezza; aderenza dopo la cottura vediamo come agiscono alcune componenti tipiche degli ingobbi e alcuni additivi: Componenti argillose: - agiscono da deflocculanti per le altre componenti non plastiche quali: fritte, feldspati, silicio; - favoriscono l’adesione alla superficie del pezzo sia a durezza cuoio che durezza osso; - rendono la superficie asciutta più compatta e quindi più resistente alla manipolazione (un rivestimento che risulti compatto dopo l’asciugatura sarà meno soggetto a sbavature quando il pezzo viene maneggiato rispetto a rivestimenti privi di coesione propria che danno superfici “polverose” e quindi instabili). Bentonite (e simili): - sono ottimi agenti di sospensione (ne bastano quantità dell’1-2% con effetti minimi sulle altre proprietà, in particolare rallentano il tempo di essiccatura e possono aumentare leggermente il ritiro). Caolino e ball clay - conferiscono migliore lavorabilità; - come le altre componenti argillose migliorano la compattezza; - incrementano notevolmente il ritiro. Silicio - conferiscono struttura all'ingobbir e lo rende più vicino nella composizione (e quindi nel comportamento) alle argille da rivestire; Gomme organiche (es. gomma arabica): - possono essere usate per migliorare la compattezza; - svolgono un’azione specifica sull’aderenza; - rallentano l’essiccamento; - possono produrre problemi di pinholing nello smalto (piccoli crateri come punure di spillo) se se ne usano quantità eccessive, a causa dei gas che generano in cottura. Fondenti vetrosi (ad esempio i feldspati): - favoriscono la fusione del composto; - aiutano la formazione di uno stretto legame tra il rivestimento e la superficie su cui esso è applicato (un rivestimento che ne sia privo può solo contare sulla capacità di aggrapparsi meccanicamente alle porosità della stessa superficie); - il principio, naturalmente, vale anche per l’argilla di cui è fatto il pezzo: se è vetrosa, può fornire la usa componente di fondente. Se né il rivestimento né l’argilla del pezzo sono vetrosi è fondamentale assicurarsi che abbiano lo stesso ritiro in cottura e la stessa espansione termica (anche piccole differenze di dilatazione/contrazione possono comprometterne il legame). Dell'espansione termica dirò in uno dei prossimi post sugli ingobbi. La verifica dell’integrità del rivestimento si fa picchiettando la superficie di un provino su cui è stato applicato e cotto uno strato di ingobbio piuttosto spesso.

0 Comments

La regola aurea, valida per tutti [...]: non avere nella tua casa nulla che tu non sappia utile, o che non creda bello.

W. Morris da La bellezza della vita William Morris è stato uno dei padri del movimento Arts and Crafts, le affinità di questo movimento con il movimento Mingei, di cui ho parlato nel blog, sono piuttosto evidenti, non so se vale la pena approfondire perché, a differenza di quanto accaduto in Giappone, l'Ars and Crafts appartiene alla storia europea e credo che la sua storia e i suoi contenuti siano più noti comunque in rete è facile reperire materiale informativo, quello che mi interessa qui è aggiungere un piccolo tassello alla riflessione sul senso del nostro lavoro. Nella sua ricerca sugli smalti, Shoji Hamada, uno dei principali esponenti del movimento Mingei, (riferimento alla serie di post dedicata al movimento Minghei) ha selezionato una ricetta diventata un classico lo smalto nuka. Nuka, in giapponese, vuol dire crusca di riso. Bernard Leach nel suo libro "Hamada Potter" riprende le parole dello stesso Hamada: For the white, almost opaque glaze, we mix equal parts of Terayama stone, wood ash and rice husk or Nuka ash. If the iron content of the body is high the glaze will become blue-grey. I often dip the row pot in a thin ochre slip as a base for this glaze... Come dicevo, nuka è la parola giapponese che indica la crusca di riso, si tratta di un sottoprodotto della lavorazione del riso bianco; nel linguaggio dei ceramisti, in Giappone, si riferisce alla categoria di smalti che, originariamente, erano a base di cenere di pula di riso. Rifiuti agricoli raccolti nei campi e bruciati, non veri e propri falò, più che altro una lenta combustione che cova sotto la cenere producendo una cenere grigio scuro - nero, ottima per lo smalto; questo colore è conferito dal residuo di carbonio nelle ceneri, ne consegue che la cenere ha un alto L.O.I. L.O.I. sta per Loss On Ignition e indica quella componente carboniosa che si perde in cottura eliminata in combinazione con l'ossigeno sotto forma di anidride carbonica e monossido di carbonio (riferimento ai post sulla cottura della ceramica); dal punto di vista chimico la cenere di pula di riso (tolto il L.O.I.) è quasi interamente composta da silice finissima. Tornando alla formulazione di Hamada, la ricetta originale si può scrivere così: 1/3 cenere di crusca di riso 1/3 cenere di legno di frassino 1/3 polvere di pietra Terayama (un feldspatoide ad alto contenuto di silicio) Si tratta, quindi, di uno smalto la cui componente di fondente presenta un alto contenuto di calcio (fornito dalla cenere di legno), ricco di silicio fornito dalla cenere di pula di riso caratterizzato da una granulometria estremamente sottile. Cuoce in bianco con riflessi bluastri soprattutto su base ricca di ferro, è leggermente lattiginoso e opaco a causa delle particelle di silice non fuse. Per la completa maturazione richiede temperature elevate comprese tra cono 10 e cono 14 (Orton). Di seguito una serie di adattamenti a materiali più facilmente reperibili,

naturalmente in rete si trova una gamma vastissima di formulazioni, molti ceramisti si sono cimentati con questo smalto proponendo la propria versione; noi abbiamo fatto riferimento a Phil Rogers poi ci abbiamo messo del nostro. Partendo dalla prima sostituzione: Cornish stone al posto di Terayama stone (roccia giapponese non reperibile in Europa): 1/3 cenere di crusca di riso 1/3 cenere di legna lavata 1/3 cornish stone quindi, anche se va detto che la cenere di paglia ha una diversa composizione chimica da quella di crusca di riso, il passaggio successivo prevede proprio questa sostituzione, inoltre, al posto della Cornish stone si può usare un feldspato di potassio (con o senza aggiunta di una piccola percentuale di quarzo): 32% cenere di paglia 32% cenere di legno di frassino 32% feldspato di potassio 4% quarzo Infine, semplificando ulteriormente, si può usare quarzo puro al posto della cenere di paglia: 1/3 quarzo 1/3 cenere di legna lavata 1/3 feldspato di potassio Per ridurre un po' la temperatura di maturazione bisogna ridurre di un 4-5% il quarzo incrementando contemporaneamente la cenere di legna; questo passaggio però, rischia di incidere sul biancore lattiginoso conferito dalle particelle di quarzo non fuse che restano in sospensione nello smalto vetrificato. Un'altra versione, che abbiamo sperimentato con successo, è quella proposta da William Marshall: quarzo 40 cenere di legna lavata 50 feldspato di potassio 60 Registro, infine, che alcuni autori inseriscono nella cenere di legna una piccola percentuale (diciamo un 4-5% della quantità di cenere) di ossa calcinate; sembra che il fosforo contenuto in questo tipo di cenere favorisca l'opalescenza; noi ci stiamo lavorando e i risultati sono buoni. Lo smalto liquido, quando contiene cenere di crusca o di paglia, si lavora in modo molto diverso da come si fa con gli altri smalti; è più difficile trovare la giusta consistenza, deve essere sufficientemente cremosa e adatta a formare uno strato di copertura piuttosto spesso, bisogna tener presente che sia la cenere di legna che ancor di più quella di paglia hanno una componente di L.O.I. e, perciò, in cottura tendono a ridurre il proprio volume. Direi che c'è molto da fare: procurarsi la metterai prima, sperimentare le varie ricette, trovare la giusta densità... insomma, buon lavoro! Ho interrotto la produzione a fine novembre

non ho ancora fatto il forno dei pezzi pronti sembra tutto sospeso è tutto sospeso le carte, con gli appunti per gli smalti della prossima infornata, sono lì da qualche parte tra i quaderni; inverno, dentro e fuori; osservo il mio lavoro come se fosse al di là di un vetro oltre la finestra allo stesso modo con cui guardo il piccolo giardino spoglio, un po' trascurato e so che per avere una buona fioritura in primavera c'è da fare adesso; eppure... resto inerte forse perché il nostro sostentamento materiale non dipende da questo si, forse, almeno in parte ma c'è qualcos'altro a fatica scruto un pensiero... più che un pensiero, un sentimento o un'idea non plasmata, dalle forme incerte viene la richiesta da una parte di me, di avviare un cambiamento; il mio rapporto con la ceramica deve trasformarsi la modalità con cui ho lavorato fin qui, probabilmente, oggi non sono più adeguate; rinnovare; questo fine settimane dobbiamo potare l'edera, il glicine e il mandarino poi ci sono i bulbi da mettere a dimora e le concimazioni e la semina di fiori ed erbe aromatiche da programmare; ecco, già va meglio, rinnovamento, la parola, qualche cosa da preparare per ripartire; seguiranno i fatti? Il tema da affrontare, una volta deciso a cosa ci serve l'ingobbio che vogliamo usare, riguarda la compatibilità tra l'ingobbio e l'argilla su cui va applicato nonché tra ingobbio e smalto;

naturalmente la compatibilità deve essere garantita in tutte le fasi del processo: in asciugatura, in cottura e sul pezzo finito. Partendo dal principio che ogni rivestimento ha uno specifico comportamento e perciò una modalità propria di adattamento alle argille sottostanti, in questa partita entrano in gioco anche fattori esterni quali: la fase di asciugatura (argilla a durezza cuoio o durezza osso); le tecniche di applicazione; la temperatura di cottura; la presenza o meno di smalti. In questo quadro generale, il problema chiave, per garantire la compatibilità rivestimento/argilla è il ritiro; differenze di ritiro tra il rivestimento e l'argilla sottostante, sia in fase di asciugatura che in cottura, possono produrre scollamenti o crepe, la soluzione risiede nel corretto bilanciamento degli elementi che compongono l'ingobbio. Per comporre un ingobbio adatto all'impasto argilloso da rivestire è necessario conoscere tutti i suoi componenti e le modalità con cui agiscono, in questo modo sarà possibile modificarne le proporzioni apportando quegli aggiustamenti che lo rendono adatto all'uso specifico. A chiusura di questa sorta di panoramica introduttiva, vediamo il più classico degli esempi, quello che, anche sul piano intuitivo, rappresenta la prima e più ovvia soluzione per produrre un semplicissimo rivestimento adatto a modificare il colore della superficie ceramica; si tratta dell'uso della stessa argilla con cui è stato realizzato il pezzo modificata con aggiunta di ossidi coloranti; ebbene, anche in questo caso si possono avere problemi di aderenza, infatti, mentre l'argilla del pezzo da rivestire si trova già a durezza cuoio o addirittura a secchezza osso ed ha, quindi, già scontato parte del ritiro, quella per il rivestimento si troverà necessariamente allo stato liquido e, a un contenuto d'acqua elevato, come abbiamo visto nella serie su asciugatura e cottura, corrisponde un elevato ritiro. Purtroppo negli ultimi giorni sono stato distratto da una spiacevole vicenda che ha riguardato uno dei quadrupedi di casa

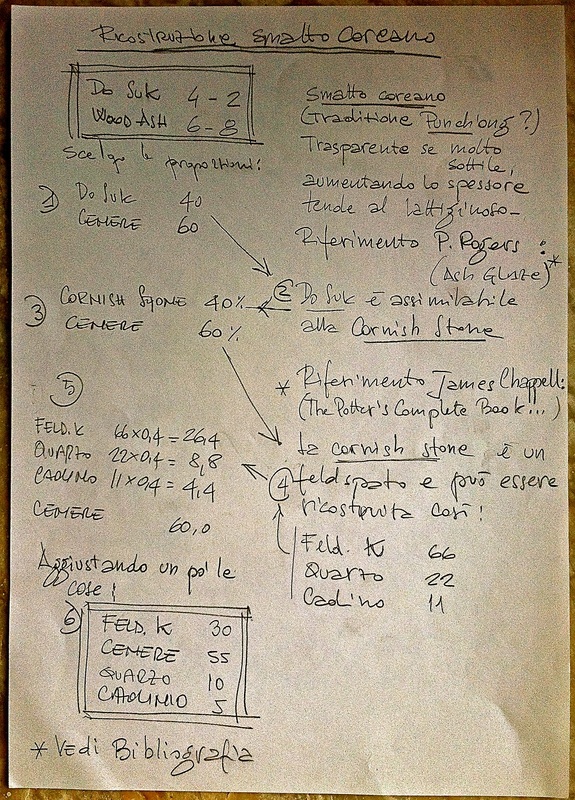

mi rendo conto che parlarne e comunque farsi condizionare è poco professionale so che le vicende di casa non dovrebbero entrare in un blog del resto chi ha animali credo capisca Detto ciò, spero di riprendere a scrivere nei prossimi giorni a presto "Sono rimasto sedotto dalla capacità dell'argilla di registrare movimenti e gesti." Uno dei lavori più interessanti nella ricerca sulla tradizione ceramica orientale è la ricostruzione degli smalti originari realizzata utilizzando materiali comuni, di facile reperibilità. L'esempio che propongo oggi riguarda la ricostruzione di uno smalto trasparente tipico della tradizione coreana. Molto probabilmente questo smalto era realizzato utilizzando una roccia locale chiamata Do Suk che sta nella famiglia dei felspatoidi. Si tratta di uno dei tanti smalti, utilizzati dalla Cina al Giappone, composti da cenere di legna e roccia macinata; siamo al punto in cui ci si rendeva conto che sostituendo nella composizione del rivestimento l'argilla con certe particolari rocce (contenti feldspati) si poteva produrre un rivestimento trasparente; è uno dei passaggi decisivi nella storia della ceramica. Quindi, nel XX secolo, quando si è voluto ricostruire questo (come altri smalti) si è proceduto per assimilazioni e tentativi. Qui di seguito la sintesi molto schematica della ricostruzione; l'originale proviene dalla tradizione Punchong (oppure Buncheong secondo altra trascrizione) la roccia Do Suk è assimilata alla Cornish Stone, un felspatoide comune in Inghiletrra; la Cornish Stone, in letteratura, è ricostruita con 6 parti di feldspato di potassio, 2 parti di quarzo e una parte di caolino. Alcuni autori sostituiscono parte della cenere con carbonato di calcio per dare maggiore stabilità e ridurre gli effetti collaterali tipici della cenere; a noi piace la cenere. Le percentuali delle componenti possono variare in funzione dell'uso, in particolare dell'argilla da rivestire e dallo spessore, ma da qui in poi credo che ognuno vorrà sviluppare la propria formulazione ideale. A titolo indicativo riporto un'altra tipica formulazione

proposta da un ceramista coreano contemporaneo Feldspato K 48 Quarzo 24 Carbonato Ca 40 Cenere (pino) 18 non so perché il totale è 130 e non 100 ma poco importa, è una formulazione che noi utilizziamo trasformando tutto il carbonato di Ca in cenere di legna (di solito quercia), e quindi, riportando la ricetta in centesimi: Feldspato K 37 Quarzo 18 Cenere (pino) 45 Fino ad ura abbiamo sempre usato questo smalto con spessori sottilissimi di seguito alcuni esempi di smalto coreano su diversi tipi di argilla; è bene precisare che non hanno niente a che vedere con le ceramiche della tradizione Punchong a parte il tipo di smalto che, peraltro, è usato in maniera del tutto diversa; questo vuol dire che presto dovrei proporre una breve scheda sulla cosiddetta ceramica Punchong Come dicevo, gli ingobbi hanno la funzione di modificare la natura della superficie dei pezzi in ceramica;

consentono, infatti, di cambiare il colore di un pezzo, oppure di decorarne la superficie con disegni policromi, come vedremo, gli ingobbi possono essere utilizzati come finitura oppure essere coperti da uno smalto, nel qual caso dobbiamo considerare l'interazione ingobbio/smalto; servono a modificare la tessitura superficiale rendendola più ruvida o più liscia di quella dell'argilla usata per realizzare il pezzo; consentono ulteriori motivi decorativi, ad esempio disegni o motivi realizzati rimuovendo parte dello strato di ingobbio in modo da riportare a vista il colore dell'argilla sottostante, naturalmente in questo caso argilla del pezzo e ingobbio devono avere colore differente; in altri casi questo rivestimento serve a migliorare le caratteristiche fisiche della superficie ceramica rendendola più resistente o durevole. Tanto per fare un esempio, tra i nostri smalti preferiti c'è lo jun questo smalto ha bisogno di un sottofondo ricco di silice, povero di allumina e con una percentuale di ossido di ferro compresa tra 2% (colore azzurro chiaro) e 8% (blu); il fatto è che non sempre abbiamo a disposizione un'argilla con queste caratteristiche, anzi, i grès che usiamo più frequentemente non hanno dato buoni risultati, la soluzione sta nel rivestimento della superficie con un ingobbio che ha le caratteristiche volute. Quindi il punto di partenza nella definizione del nostro ingobbio sta nella motivazione che ci spinge a utilizzarlo. Da qui in poi, per i prossimi post, cercherò di illustrare un metodo per arrivare a comporre un ingobbio; poi parlerò più in generale di ingobbi di uso comune; infine tratterò delle principali tecniche di applicazione. Devo precisare che gli esempi pratici faranno riferimento a ingobbi adatti alle alte temperature (cono 9 e 10), resta il fatto che i principi generali valgono sempre e adattarli a esigenze diverse è un utile esercizio. Il problema della definizione di un confine tra ingobbio e smalto, infine, è praticamente non risolvibile in modo univoco, in realtà esistono diversi modi di pensare e sembrano tutti supportati da buone ragioni, quindi devo pensarci su o ne scelgo uno oppure posso provare a tracciare un quadro di riferimento (è difficile in un campo così vasto) vediamo ho bisogno di studiare meglio la cosa e di pensarci un po' su. Ecco, sono alla fine del secondo post sul tema e mi sembra di non aver detto ancora nulla, probabilmente non è così probabilmente sto solo cercando di orientarmi. Riprendo il lavoro da dove ho lasciato:

la preparazione del prossimo forno, come ho già detto da qualche parte, deve avere come base la sperimentazione degli smalti (rivestimenti) di cui sto parlando qui sul blog quindi cenere sia pura sia miscelata con modeste quantità di feldspato o quarzo o argilla; la cenere pura da usare sia lavata che non; quindi qualche serie a base di feldspato accompagnato, ovviamente da cenere; inoltre credo sia interessante sviluppare alcune delle combinazioni utilizzate sui vasi cotti l'estate scorsa (vedi pagina Estate 2014) in particolare quelle composte da cenere o smalti a base di cenere su smalto Dry Yellow Ochre; siccome, purtroppo, l'infornata non è proprio imminente c'è tempo per qualche dettaglio. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS