|

Ricetta per ingobbio a cono 10

(versione rivista di una ricetta proposta da Tony Hansen) L'ingobbio, dicevo, è una mistura di ingredienti plastici e non plastici; le ricette degli ingobbi sono sostanzialmente simili a quelle degli smalti a parte il fatto che presentano percentuali più alte di ingredienti refrattari ovvero meno fondente e, di solito, meno vetrificante. La componente argillosa, normalmente quella che caratterizza l'ingobbio, è composta da caolino e ball clay; attraverso il dosaggio della ball clay si può regolare il ritiro. Le principali componenti non plastiche sono rappresentate da feldspati e quarzo; per gli ingobbi a bassa temperatura, invece, entrano in gioco le fritte che abbassano il punto di vetrificazione. Talvolta si aggiunge la borace per fornire una migliore resistenza in fase secca, prima della cottura, e per migliorare la fusione tra gli altri ingredienti in cottura. Infine, può essere utile inserire nella ricetta deflocculanti così come si fa per le argille da colaggio. Lo studio per un ingobbio base può partire da una miscela composta da argille e feldspato, i n proporzioni sufficienti da garantire la giusta maturazione, completata da silicio. I due problemi principali da risolvere sono: la corretta scelta delle proporzioni dei componenti che caratterizzeranno l'ingobbio finito e la scelta della giusta miscela di argille (es. ball clay, caolino, bentonite) per fornire un ritiro in asciugatura compatibile con il pezzo. Tony Hansen propone le seguenti proporzioni come base per iniziare: 30-35% Feldspato o Nefelina Sienite si tratta di un contento di feldspato maggiore di quello presente negli impasti argillosi, maggiore anche dell'impasto di porcellana e fornisce una quantità di fondente in grado di produrre una superficie con una leggera lucentezza. Per ingobbi da cono 6 la percentuale di feldspato dovrebbe salire al 50% o anche di più oppure è necessario introdurre fritte a base di boro. 1-2% Bentonite della bentonite ho già parlato, quindi c'è un post dedicato nella categoria "materiali"; in questo caso aiuta a rendere più dura la superficie asciutta affinché sia più resistente alle sbavature prodotte dalla manipolazione del pezzo prima della cottura. La bentonite (prodotta dalla degradazione di ceneri vulcaniche) è composta da particelle estremamente piccole che fanno aumentare il ritiro in fase di asciugatura e si comportano da agenti di sospensione quando l'ingobbio è in fase liquida. In quantità modesta non ha effetti sulle proprietà dell'ingobbir dopo la cottura. 20-25% Ball Clay presenta una granulometria molto sottile conferisce durezza e densità; ritiro elevato Può, inoltre, modificare il colore dal momento che contiene impurità di natura ferrosa. 20-25% Caolino è il naturale complemento della ball clay per la sua maggiore granulometria; conferisce all’impasto una consistenza cremosa; le proporzioni di caolino e ball clay possono essere bilanciate (aumentando quella di uno e riducendo l’altro) per modulare le proprietà fisiche dell’ingobbio nello sviluppo della sua formulazione; sono disponibili caolini plastici, non plastici e calcinati per fornire un aiuto al controllo della durezza dell’ingobbio, della sua capacità di rimanere in sospensione e soprattutto del ritiro, senza effetti sensibili al risultato finale. 20% Silicio conferisce struttura e avvicina le proprietà fisiche dell'ingobbio (in particolare l'espansione termica) a quelle dell’argilla da rivestire, normalmente ricca di questo materiale. Se gli smalti dati sull’ingobbio tendono a generare il cavillo, il silicio può assumere un ruolo rilevante a ridurre il problema. Feldspato, argille e silicio sono gli elementi essenziali, poi si possono aggiungere altri componenti quali: 5% Zircopax serve a conferire al rivestimento biancore e opacità e ad aumentarne la capacità coprente. Inoltre, presentando una granulometria sottile, aiuta a rendere l’ingobbio cremoso migliorandone la lavorabilità. 0.5% Gomma arabica Migliora la durezza allo stato asciutto e rende l'ingobbio più adatto all’applicazione a pennello riduceuendo, però, la velocità di asciugatura. Va da se che le percentuali dei vari componenti vanno calibrate in modo che il totale dia sempre 100%. Per verificare lo stato del legame ingobbio/argilla si può applicare uno strato spesso di ingobbio su di un provino che si trovi al giusto stato di essiccatura. Si lascia asciugare e si cuoce, quindi, se, l’ingobbio si ritira di più dell’argilla sottostante formando placche con bordi arricciati, allora è troppo plastico (ridurre la bentonite o la quantità di argilla plastica in favore di quella meno plastica); se il ritiro è insufficiente tenderà a screpolarsi, si può provare a staccarlo con un coltello, se viene via facilmente vuol dire che non ha subito lo stesso ritiro dell’argilla sottostante (aggiungere bentonite o aumentare il contenuto di argilla plastica riducendo quella meno plastica). Eseguite le modifiche, si prova nuovamente. Sistemato il ritiro si rompe il provino per verificare il legame tra rivestimento e corpo; se questo legame non è buono, perché rivestimento e corpo rivestito non sono ben saldati l'uno all'altro, si deve aggiungere feldspato per migliorarlo.

0 Comments

Il 4:4:2 è uno smalto di cenere ormai si può definire un classico ho accennato a questo smalto nel post su Katherine Pleydell-Bouverie in effetti non so se sia stato formulato proprio da lei ma, come dicevo, non credo sia importante il punto sta nella sua semplicità di preparazione nell'affidabilità nella possibilità di sperimentazione che offre infatti, tenendo fissi due dei suoi componenti si può lavorare sul terzo cercando la formulazione più adatta alle proprie esigenze Katherine "Beano" Pleydell-Bouverie, ad esempio, con una formulazione simile, studiava le diverse ceneri noi, nel nostro piccolo, abbiamo fatto un esperimento sul terzo elemento ma, prima di entrare nel dettaglio, devo illustrare la formula base che è così composta: 4 parti di feldspato (o cornish stone) 4 parti di cenere di legna 2 parti di argilla (di solito ball clay) alcuni autori propongono questa formula per produrre un tenero celadon si tratta di aggiungere 1 o 2% di ossido di ferro rosso ecco, partendo dalla formula base usando 4 parti di feldspato di Na e 4 parti di cenere di quercia lavata abbiamo modificato il terzo elemento; in tutte e sei i provini che seguono c'è una piccola aggiunta di ossido di ferro rosso

La cottura è avvenuta in riduzione a cono 9

alcuni smalti hanno prodotto colature come si vede nella foto grande all'esterno sul provino V (quello capovolto) e nel provino II che mostra quella specie di ristagno vetroso sul fondo. Per concludere a parte il fatto che le foto spesso fanno sembrare le cose migliori di quello che sono in realtà e anche qui, infatti, è così, lo smalto che ci sembra venuta meglio e non solo per un fatto di gusti ma soprattutto perché non ha prodotto colature e non è arido è l'ultimo, il numero VI proprio quello in cui il quarzo sostituisce completamente l'argilla. Dovremo ripartire da questo, allora Prima di descrivere la ricostruzione di un ingobbio per le alte temperature,

dalle caratteristiche generiche: applicabile sia in immersione che a pennello; adatto ad essere smaltato ma pure ad essere usato nudo, come finitura; un rivestimento in grado di coprire anche argille scure e che presenti una superficie appena lucida e piacevole al tatto; prima di farlo, dicevo, è necessario comprendere il momento giusto per procedere con l’applicazione dell’ingobbio, in quale fase di asciugatura dell’argilla tenendo conto che l’ingobbio dovrebbe maturare alla stessa temperatura del corpo su cui è applicato per garantire una corretta adesione e nel caso di successiva smaltatura, per costituire un adeguato strato di collegamento argilla/smalto. Gli ingobbi, come gli smalti, possono essere applicati in tre diverse fasi: sul pezzo a durezza cuoio, a secchezza osso o sul biscotto; in generale gli ingobbi adatti a rivestire argille verdi (primo stadio dell'asciugatura) non sono adatti ad essere applicati su argille a durezza osso o su biscotto e viceversa. Nella sintetica disamina che segue saranno evidenti le similitudini con la smaltatura per monocottura (in particolare post del 21 e 28 novembre 2014) Durezza cuoio Probabilmente è il momento migliore per l’applicazione dell’ingobbio poiché permette la gamma più ampia di tecniche di decorazione (a pennello, incisione ecc), unica particolare accortezza, nel caso di applicazione dell’ingobbio per colatura o per immersione, riguarda la modalità con cui agire: bisogna procedere con rapidità per evitare che l’argilla assorba troppa acqua perdendo coesione e provocando così il collasso del pezzo. Per l’applicazione su argille a durezza cuoio, l’ingobbio deve contenere una quantità di argilla sufficiente a garantire lo stesso ritiro del corpo da rivestire; i due punti chiave sono sempre gli stessi: ritiro relativo smalto/argilla e condizioni del pezzo da ingobbiare; in questo caso, l'ingobbio dovrà seguire il ritiro che l'argilla del corpo deve ancora scontare tra lo stato a durezza cuoio e quello a secchezza osso; del resto, i pezzi a durezza cuoio sono molto meno fragili e delicati di quelli secchi quindi sono più facili da maneggiare durante l'operazione. Per compensare il ritiro si usano, di solito, ingobbì ricchi di componente argillosa: argille, terraglie, terrecotte, caolini, ball clay fino al 100% del totale; ovviamente non c'è una regola generale l'importante è comprendere il principio di base, conoscere i materiali che si utilizzano e sperimentare. Secchezza osso Gli ingobbi adatti all’applicazione su pezzi a secchezza osso, pezzi che, quindi, hanno già scontato buona parte del ritiro in fase di asciugatura, devono avere un ritiro basso per poter aderire al corpo anche in fase di cottura; si devono utilizzare ingobbi "grassi", che necessitano di basse percentuali d'acqua per raggiungere una consistenza cremosa adatta all'uso, più semplicemente si può calcinare parte della componente argillosa, il caolino si presta bene a questa pratica; per foggiare il pezzo da ingobbiate a secchezza osso, invece, conviene usare argille plastiche, ad esempio ricche di ball clay, per le ottime caratteristiche meccaniche che presentano a secchezza osso; infine, poiché l'argilla asciutta assorbe l'acqua contenuta nell'ingobbio, rigonfiando, bisogna ricordare di stendere il rivestimento prima all'esterno e poi all'interno o viceversa l'importante e che dopo aver fatto uno dei due lati si aspetta che l'ingobbio e l'argilla del pezzo siano completamente asciutti prima di passare dall'altra parte. Biscotto Gli ingobbi adatti all’applicazione sul biscotto si posso assimilare a degli smalti che non sono arrivati a maturazione. Il ritiro deve essere ridotto al minimo, per questo la componente argillosa dovrà essere ridotta e/o tutta o parte dovrà essere preventivamente calcinata. Da qualche parte ho già spiegato in cosa consiste la calcinazione e cosa comporta comunque, in estrema sintesi, ripeto: le argille spesso hanno una componente carboniosa che perdono in cottura, detta in inglese LOI (Loss on ignition), questo processo porta una perdita di volume (ritiro) ecco spiegato il motivo per cui maggiore è la quantità di argilla calcinata contenuta nell'iingobbir e minore sarà il ritiro in cottura di quest'ultimo. Solo per dare un'indicazione di massima, R.J. Wilson, nel suo "Inside Japanese Ceramics" (Ed. Weatherhill - 1995/2011) fornisce le formule base per riprodurre gli ingobbi in bianco della ceramica tradizionale giapponese: Per pezzi a durezza cuoio: 70% argilla (caolino e/o argilla plastica bianca) 20% roccia silicea o quarzo 10% fondente (feldspato o calcare) secchezza osso: 40% argilla (caolino e/o argilla plastica bianca) di cui una parte calcinata 40% roccia silicea o quarzo 20% fondente (feldspato o calcare) biscotto: 40% argilla (caolino e/o argilla plastica bianca) tutta calcinata 40% roccia silicea o quarzo 20% fondente (feldspato o calcare) 'I find myself almost hating shiny surfaces. And I want my pots to make people think, not of the Chinese, but of things like pebbles and shells and birds' eggs and the stones over which moss grows. Flowers stand out of them more pleasantly, so it seems to me. And that seems to matter most.' Come dicevo all’inizio di questa serie di post sugli ingobbi,

per determinare il rivestimento non smaltante più adatto ad una specifica argilla per prima cosa bisogna conoscere il suo scopo: l’effetto finale che si vuole raggiungere, ad esempio un certo colore o una particolare grana della tessitura superficiale ma è anche necessario conoscere le modalità di applicazione dell’ingobbio e la sua compatibilità con l’argilla sottostante (e pure con lo smalto, se c’è) sia in fase di lavorazione, sia in cottura e poi, ancora, durante la vita dell’oggetto; tutto ciò è regolato da una serie di fattori che possono essere modificati intervenendo sulla composizione dell’ingobbio, è chiaro che se si usa una slip, un’argilla pura liquefatta, non c’è altra scelta che individuarne una che abbia la composizione compatibile all’argilla da rivestire il che si traduce normalmente con l’utilizzo dello stesso materiale; se, invece, l’obiettivo è la realizzazione di un impasto che funzioni da ingobbio, allora la scelta dei componenti e il relativo dosaggio determineranno i fattori fisici che caratterizzano il singolo ingobbio, influenzando le modalità di applicazione, l’interazione con l’argilla da rivestire, la risposta in cottura e l’aspetto finale. I parametri di cui parliamo non sono facilmente quantificabili; a differenza degli smalti, per i quali esistono metodi di calcolo, tanto più accurati quanto maggiore è la conoscenza della composizione chimica dei componenti, che ne consentono la costruzione a tavolino con caratteristiche note e ben definite, per gli ingobbi si deve procedere sperimentalmente: di solito si parte dall’individuazione di una ricetta semplice, che abbia i requisiti idonei almeno sul piano qualitativo, con cui si iniziano i test; normalmente si parte con la verifica delle proprietà fisiche, poi si verifica la compatibilità con gli altri elementi (argille da rivestire e smalti) nelle varie fasi del processo, quindi, se necessario, si torna indietro per sintonizzare nuovamente le proprietà fisiche, procedendo così per successive approssimazioni, evidentemente la chiave per rendere il processo meno laborioso sta nella scelta iniziale: individuare qualitativamente i requisiti idonei è la parte essenziale del lavoro. Quindi su cosa ci si deve soffermare? In primo luogo e soprattutto, come dicevo la volta scorsa, sul ritiro; ma non solo, si devono considerare altri fattori:

La compatibilità tra l'argilla con cui è realizzato il pezzo e l'ingobbio che la riveste è, in larga parte, condizionata dal ritiro, più precisamente dall'andamento nel tempo del ritiro dell'una rispetto al ritiro all'altro; differenze, non solo dell'entità di ritiro totale, ma anche della curva di ritiro da inizio a fine processo sono le cause più frequenti dei difetti negli ingobbi; accade spesso, infatti, che l’ingobbio si distacchi dal pezzo e quasi sempre ciò è causato da un differente ritiro di argilla e ingobbio; solitamente il problema si verifica prima della cottura, in fase di asciugatura. Naturalmente ci sono altre possibili cause ai difetti che occorrono negli ingobbi, in molti casi, ad esempio, l'ingobbio è applicato con spessore eccessivo, ma di questo parlerò in seguito; oggi mi concentro sui problemi legati al ritiro. Quindi diciamo che il pezzo deve, in un certo senso, calzare bene l'ingobbio altrimenti questo tenderà a sfaldarsi o a screpolarsi. Vediamo cosa tenere d'occhio sia in fase di asciugatura che in cottura. Nelle considerazioni che seguono si parte dall’assunto che gli ingobbi hanno una componente argillosa importante, componente che, ovviamente, è la causa del suo ritiro. Ritiro in fase di asciugatura Se l’ingobbio si ritira più dell'argilla che riveste sviluppa crepe e tende sfaldarsi producendo scagliette che arricciandosi si staccano dalle pareti di argilla. La soluzione, in questo caso, è quella di ridurre la quantità di argilla plastica e/o di sostituirne parte o tutta con argilla calcinata. L'argilla calcinata ha già perso la sua componente carboniosa (se presente) ed ha già scontato il ritiro in cottura. Inoltre, può essere utile l’utilizzo di un deflocculante. Se, invece, l’ingobbio si ritira meno del corpo d’argilla allora tende a sfaldarsi, specialmente sui bordi e lungo gli spigoli vivi e le scaglie sono piatte. La soluzione, qui, è quella di aggiungere più argilla plastica riducendo o eliminando del tuto argilla calcinata eventualmente presente. In ogni caso bisogna tenere in mente alcuni concetti:

Nella foto sotto un esempio di ingobbio che si è ritirato di più dell'argilla con cui è fatta la ciotola: il le screpolature si sono prodotte sulle pareti e non lungo il bordo e le scagliette tendono ad incurvarsi. Ritiro in cottura

Lo sfaldamento dopo la cottura è causato da differenze di ritiro in cottura tra argilla e ingobbio. Per studiare, ed evitare questo difetto, bisogna tenere in mente che:

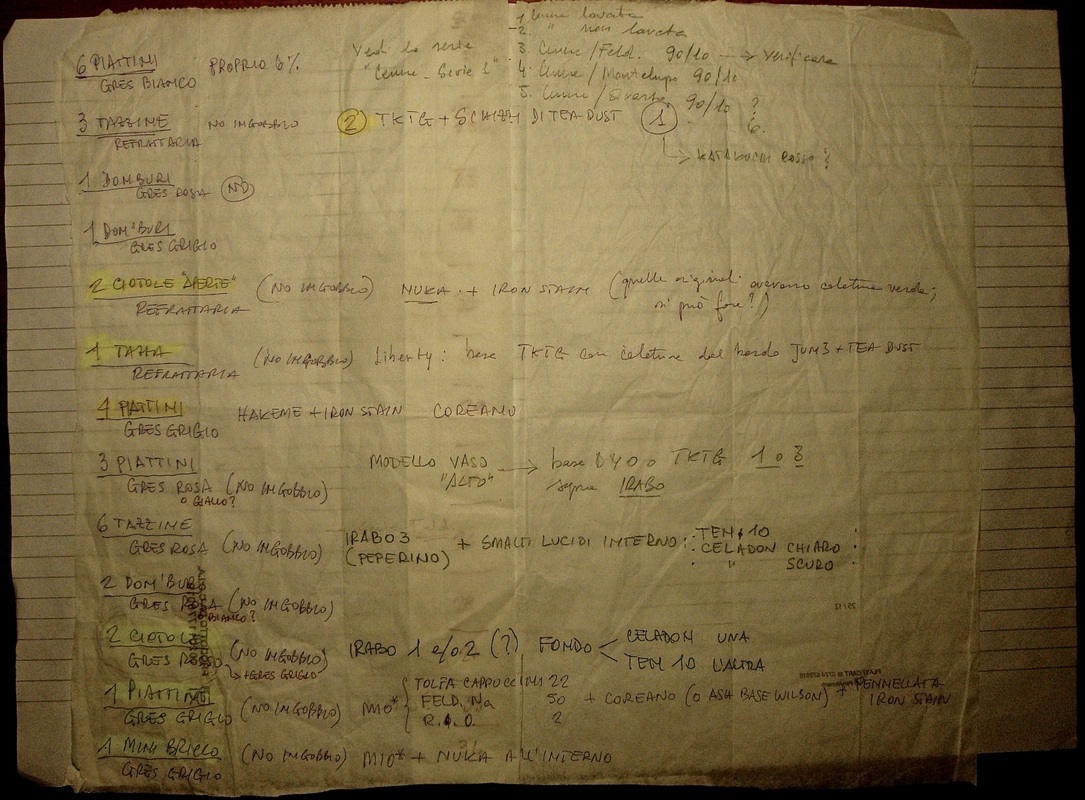

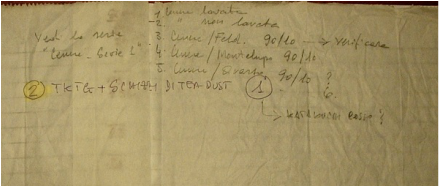

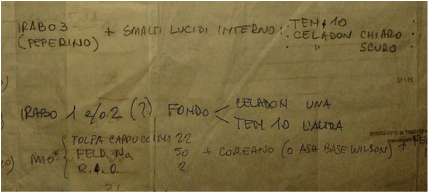

Da un paio di giorni ho ripreso in mano il foglio con gli appunti per la prossima infornata c'è l'elenco dei pezzi già biscottati c'era qualche appunto scritto prima di Natale, quando sembrava che di li a poco avrei fatto il forno, su altri fogli sparsi altre note sugli smalti che avrei voluto usare e sperimentare, qualche cosa l'avevo già riportata in alcuni post, sempre nella categoria "Lavori in corso"; riprendo tutto, rileggo con occhi nuovi effetto di quattro o cinque settimane passate pensando ad altro, sembra chiaro il filo comune: una sperimentazione della cenere di legna, cenere assoluta, lavata e non, cenere miscelata a varie terre, al feldspato, dentro formule più strutturate, comunque formule originarie, quelle di cui ho parlato fino ad ora nella categoria "Smalti"; la sperimentazione è divertente, faticosa, stimolante, deludente se va male, esaltante se risponde bene, istruttiva, pure un po' distruttiva quando scopri, troppo tardi, a cose fatte, che l'errore commesso era ovvio; succede; così come succede che per errore scopri nuove strade; va bene, va così, si sa. Si vede poco, mi rendo conto,

ma è solo per dare un'idea, per i prossimi post preparerò delle schede con i dettagli; comunque: sulla colonna di sinistra l'elenco dei pezzi, per quelli evidenziati è tutto definito e stabilito sugli altri sto ancora lavorando. Vorrei decidere tutto a tavolino poi, certo, al momento qualche cosa succede ma la libertà di cambiare, deviare, provare, mi viene bene solo se c'è una base già definita, altrimenti entro in confusione e mi perdo; credo sia normale quando si lavora su una gamma piuttosto ampia di possibilità. Ieri ho ripreso a lavorare con la terra,

mi sono seduto al tornio e ho modellato qualche ciotola e questa è una buona notizia. Non ho ancora un'idea di cosa voglio fare, il progetto per il prossimo forno non c'è e questa è la cattiva notizia. Probabilmente sono bloccato dal fatto di non aver ancora cotto i pezzi dell'ultima produzione, il forno con gli smalti di cenere originari, di cenere pura, quello che avrei dovuto fare il mese scorso e che non ho potuto fare. Comunque eccomi qua che attraverso l'inverno cercando una direzione tra vecchie foto giorni di pioggia nuotate avanti e indietro, avanti e indietro, avanti e indietro tra i bordi di una piscina e la certezza delle giornate che si allungano; non mi manca quasi niente il senso delle cose non esiste e non c'è niente da aspettare o da cercare Raccontare la storia della tradizione ceramica sviluppatasi intorno al villaggio di Karatsu è compito ancora al di sopra delle mie conoscenze; è una storia interessante perché Karatsu, per la sua posizione geografica, di fatto è la porta del Giappone verso la Corea, probabilmente molte delle innovazioni tecnologiche, dal tornio ai forni per le alte temperature fino agli smalti di cui parliamo, è arrivata in Giappone proprio passando di qui; nel post di oggi parlerò solo della ricostruzione moderna dei tre tipici smalti usati nella ceramica di Karatsu; la fonte è il testo "KARATSU WARE - A tradition of diversity" di Johanna Becker O.S.B. (Ed. Kodansha Internationale Ldt. 1986). Esistono tre smalti base: uno lattiginoso, traslucido, feldspatico detto choseki; un secondo, a base di cenere di paglia di riso, instabile e screziato è detto madara (screziato, appunto) o namako; infine c'è il tenmoku. In effetti si può semplificare ulteriormente considerando solo due smalti base: uno con maggiore percentuale di feldspato, rispetto agli altri ingredienti; l'altro con alta percentuale di silicio (cenere di paglia di riso). Il tenmoku si ricava aggiungendo ossido di ferro a uno dei due. Tralascio, almeno per adesso, le modalità con cui i ceramisti di Karatsu usavano e usano questi smalti, ne parlerò poi, dedicando qualche post alle tecniche tradizionali di questo luogo. Quindi, tornando agli smalti, ecco le ricette così come sono state ricostruite. Bisogna tenere sempre presente che si tratta di ricostruzioni;, gli originali, infatti, contenevano materiali grezzi e differivano da luogo a luogo... un esempio per spiegarmi meglio: il feldspato che conosciamo oggi è un materiale raffinato, praticamente puro; all'epoca, il processo di produzione prevedeva la semplice macinazione della roccia originaria ma non la successiva raffinazione e, quindi, restavano dentro anche altre componenti (di fatto altri allumino-silicati). Inevitabilmente, questo fatto comporta che oggi dobbiamo compensare il contributo di quelle componenti che nel feldspato puro non sono più presenti con maggiori quantità di argilla. L'argilla di cui si parla nelle ricette è, normalmente, la stessa con cui sono realizzati i pezzi. Noi, di solito, utilizziamo grès bianco macinato. La terracotta non credo funzioni bene, sia perché abbasserebbe troppo la temperatura di maturazione, sia per l'apporto non desiderato di ossido di ferro. Resta, comunque, sempre valido il principio della sperimentazione che ci consente di personalizzare e adattare alle nostre esigenze, oltre che alle nostre possibilità, l'esperienza maturata in altri luoghi da altri ceramisti. Allora:

Il choseki matura tra cono 8 e cono 12. In ossidazione cuoce in giallo-bruno mentre in riduzione vira sul grigio-verdastro. La presenza di ossido di ferro sulla superficie dei pezzi (contenuto nell'argilla del corpo o nell'ingobbir, se c'è) favoriscono l'effetto lattiginoso e traslucido. Incrementando la percentuale di cenere, oltre rendere lo smalto più opaco, si può favorire l'effetto di "sangunamento" dei disegni ad ossido di ferro sotto-smalto, mentre per fissarli e renderli netti si deve aumentare il contenuto di argilla.

L'alta percentuale di silicio rende questo smalto più refrattario del choseki, per questo si incrementa la componente di fondente aumentando la quantità di cenere di legna. Comunque la maturazione è compresa tra cono 9 e cono 12. La presenza consistente di silicio, nelle cotture in riduzione, può favorire la formazione di striature bluastre da cui l'effetto screziato che caratterizza questo smalto. Un'altra condizione, che sembra necessaria per ottenere le screziature, è la presenza di ferro sulla superficie rivestita (nell'argilla o, se presente, nell'ingobbir). Se la quantità di cenere dovesse essere maggiore, il colore dello smalto può virare sul verde pallido come un celadon annacquato. Valgono, anche qui, le considerazioni fatte parlando dello smalto nuka, in mancanza di cenere di paglia di riso si può ricorrere alla cenere di paglia o di erba oppure utilizzare direttamente il quarzo puro; ovviamente questi adattamenti richiedono la calibrazione delle percentuali. Purtroppo la foto non rende giustizia allo smalto che, in realtà, presenta una puntinatura di colore azzurrognolo.

Choseki su tenmoku di karatsu Choseki su tenmoku di karatsu Il tenmoku ricavato dal choseki è più fondente di quest'ultimo per l'azione dell'ossido di ferro, quindi, pur rimanendo nell'intervallo di maturazione tra cono 8 e cono 12, tende a produrre colature dove lo spessore è maggiore. Naturalmente, utilizzando come base il madara si rende lo smalto più refrattario. Il colore dipende sia dalla quantità di ossido di ferro che dall'atmosfera del forno: in ossidazione il colore tende ai toni dal bruno all'ambrato mentre in riduzione si vira verso il nero con sfumature rossastre dove lo spessore è più sottile (ad esempio sui bordi). Nota, il tenmoku sulla tazza in foto è realizzato utilizzando come argilla una terra di Tolfa molto refrattaria (ricca di caolino) che conferisce un aspetto arido. Usando un grès la superficie diventa più lucida e vetrosa e il colte tende al nero. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS