tanto per dire, con le foto puoi fare un po' come ti pare. comunque, corpo in gres grigio, colature in barbottina di gres bianco e iron stain, smalto coreano sottile; la cottura, la stessa fatta per gli altri, col carbone, ma qui non ha lasciato tracce

0 Comments

Bottiglia in gres rosso

si tratta di un gres molto ricco di sabbia, è una caratteristica che lo rende poco adatto a realizzazioni di questo tipo, in particolare alla monocottura; succede che, a differenza di gres a grana fine che, cotti alle alte temperature, vetrificano e sono praticamente impermeabili anche senza smalto, questo tipo di materiale resta permeabile all'acqua e, poiché la smaltatura a crudo - la smaltatura per monocottura - è un po' complicata, il risultato è che questa bottiglia non tiene l'acqua. Non è un gran problema, è un difetto, si, ma non è un gran problema, anche se potrebbe sembrarlo trattandosi di una bottiglia, questo tipo di oggetto è pensato per composizioni di rami e fiori secchi e tutto sommato sta bene pure così. Comunque è bene tener conto della cosa; ne parlerò più in dettaglio quando parlerò della monocottura. Del resto certe cose si imparano sperimentando. Sul corpo ho realizzato due riquadri a pennellate veloci con ingobbio vetroso bianco; sui riquadri ho dato pennellate di iron stain; lo smalto è il coreano, dato piuttosto sottile così da esaltare la grana dell'argilla e il contenuto ferroso. Il risultato, almeno dal punto di vista estetico, lo troviamo soddisfacente. Valgono le considerazioni generali fatte nei post precedenti, soprattutto sulle modalità di cottura e sulle relative conseguenze.

Nello specifico: sul corpo di gres c'è uno strato di ingobbio vetroso rosso al 4%; uno strato sottilissimo di Dry Yellow Ochre, che essendo molto liquido si è parzialmente miscelato all'ingobbio; quindi una spolverata di coreano sottilissimo; infine, sul bordo, colature di smalto base di cenere. Al più presto riprenderò la descrizione degli smalti così le note saranno più chiare. Ma forse lo avevo già detto... I post recuperati - 27 marzo 2014 Elementi distintivi di una ciotola.

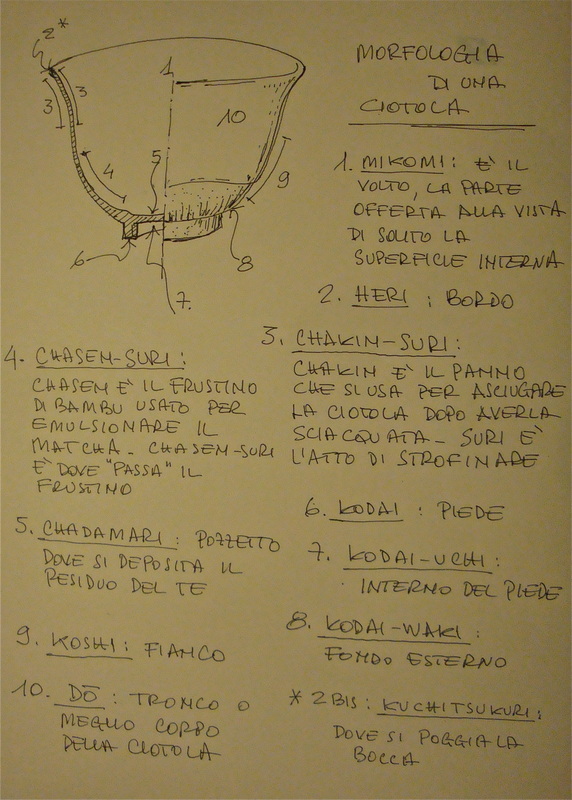

La traduzione dei termini giapponesi è rabberciata da me leggendo qua e là. Federica ha dato un'occhiata; diciamo che si è occupata della revisione finale. Il senso dovrebbe essere chiaro. La calligrafia, non so. Questa parte del processo, come la precedente essiccatura, riguarda le cotture dei pezzi crudi, quindi, il I fuoco e la monocottura. Come detto la volta scorsa, durante la fase di essiccatura viene espulsa l’acqua presente tra le particelle dei minerali dell’argilla: l'acqua libera. Questa parte, che inizia già fuori dal forno, a temperatura ambiente, si può considerare ultimata una volta superata la temperatura di ebollizione dell’acqua. Diciamo intorno ai 120°C.

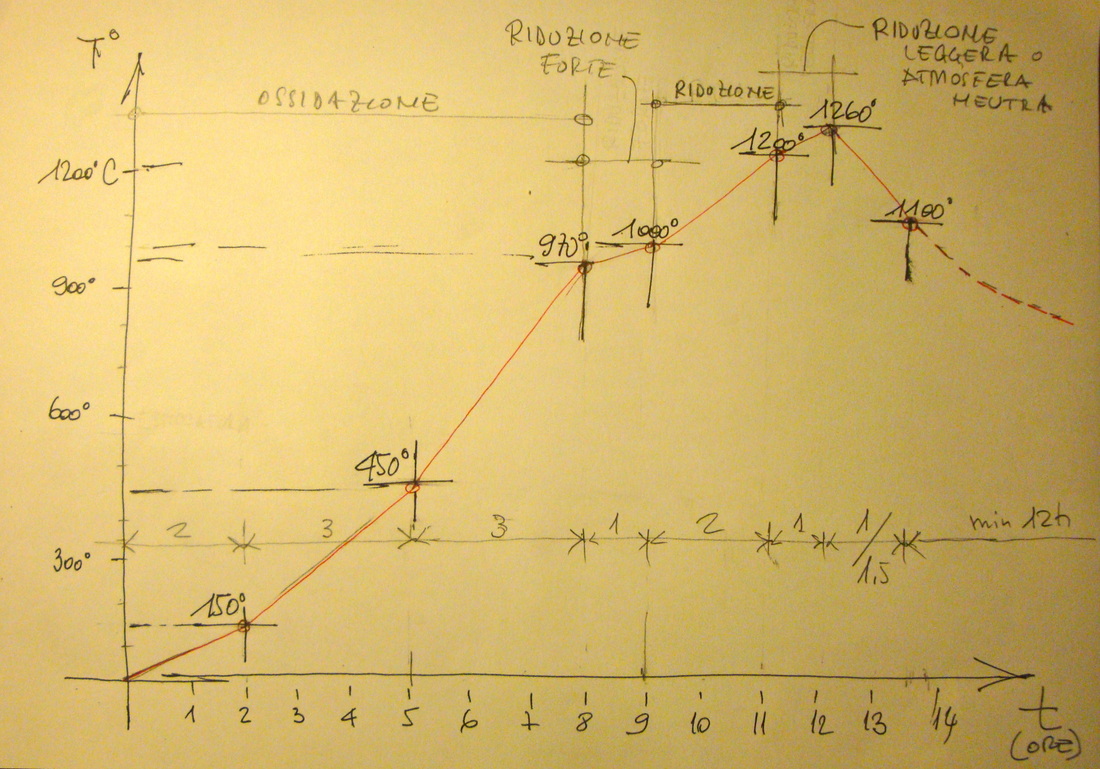

All’aumentare della temperatura, aumenta l’energia fornita alle molecole d’acqua che sono più strettamente legate ai “grani” che compongono l’argilla (le lamelle), l'acqua adsorbita. È difficile fornire una temperatura univoca per fissare i limiti della fase di eliminazione dell’acqua adsorbita. In generale, più sono sottili le particelle che compongono l’argilla, maggiore è la quantità d’acqua contenuta, più sottili sono i pori e più alta sarà la temperatura necessaria ad esaurire questa parte del processo. Diciamo che entro i 400°C (ma per molte argille anche meno) l’acqua adsorbita viene completamente espulsa. Prosegue il ritiro dell’argilla. Fin qui siamo, teoricamente, ancora nel campo dei processi reversibili. Dico, in teoria, perché le varie fasi della cottura non si susseguono in modo così netto ma in parte si sovrappongono. Comunque, un’argilla che abbia perso anche l’acqua adsorbita se rimessa a contatto con acqua, a temperatura ambiente, avrebbe le capacità di recuperare le condizioni iniziali. Portando l’argilla a temperature comprese tra i 450°C e i 650°C avviene l’eliminazione di ioni ossidrili. Cercando di non scendere troppo in dettagli di chimica, diciamo che si tratta di molecole formate da un atomo di Ossigeno ed uno di Idrogeno (OH) che sono chimicamente legate alle molecole dell’argilla e, di fatto, ne fanno parte. Ecco, l’eliminazione di questi ioni ossidrili rappresenta la prima vera alterazione del reticolo cristallino dell’argilla. Da qui in poi il processo è irreversibile e per questo parliamo di Trasformazione della Ceramica. Da un punto di vista chimico, il prodotto ottenuto è indicato con il nome di metacaolino (Al2O3•2SiO2). Qui il ritiro è praticamente nullo. In tutta questa parte del processo si può avere un sensibile calo del peso, per esempio il caolino perde più del 10% del suo peso in cottura a causa dell’acqua presente tra i suoi cristalli. Questa fase è detta da alcuni “acqua fumante” e, dal momento che si possono produrre quantità di vapore consistenti, è opportuno non spingere la temperatura del forno a salire troppo velocemente. Normalmente, per pezzi medio piccoli, come ciotole o vasi, le schede di cottura che usiamo noi prevedono una salita della temperatura dai 100°C ai 150°C all'ora. In realtà è dimostrato che non si tratta di una fase particolarmente critica, sicuramente non come la precedente (l'essiccatura). Ad ogni modo è una fase di piena attività, il vapore scorre attraverso i pori della matrice argillosa; i pezzi risultano molto fragili poiché vengono meno i legami molecolari presenti nella fase cruda e, perciò, è necessaria una certa attenzione; un’adeguata circolazione d’aria nel forno dovrebbe consentire lo sfogo di tutto il vapore prodotto.  Questa tazza perché ha la stessa, identica composizione di smalti del vaso qui sotto, così, solo per cercare di capire come cambiano le cose modificando le modalità di cottura è vero che la tazza era in refrattaria e il vaso in gres però il risultato è radicalmente diverso e non credo che si possa spiegare solo con questo; è la cottura che ha fatto la differenza, per me. Ora, c'è sempre questo problema di resa delle foto, ma le differenze mi sembrano evidenti. Quindi, si tratta di un rivestimento in tenmoku tipo katsu con terra di Tolfa uffa! devo ricominciare con gli smalti, altrimenti questi riferimenti degli smalti dicono poco sul bordo c'è un'applicazione a spessore di jun e una linea di tea dust e infatti, sulla tazza si riconoscono (si riconoscerebbero se le foto fossero migliori) tutti questi smalti, sul vaso, invece, le cose sono andate diversamente lo jun non ha prodotto colature, se non uno scorrimento in blocco in alcuni punti il tea dust sembra scomparso il tenmoku ha preso una colorazione marrone bruciato; dovrei considerarlo un fallimento? direi di no; è vero, è diverso dalle attese, però... ...ecco, a me sembra un pezzo interessante ha personalità e dignità e non è poco.  un'infornata aggressiva soprattutto da quando, superato il calor rosso, ha iniziato a bruciare il carbone, prima quello vegetale, poi il coke; il carbone era tra i vasi, a contatto diretto, sulla loro pelle; di lì a poco è iniziata la riduzione, riduzione forte, pesante dai 970°C. quello che ne è uscito: sono colori scuri, smalti bruciati, sfumature di bruno e di nero su nero; venature rossastre, le "fiammate". questi vasi emenano una sorta di silenziosa sofferenza se la sono vista brutta lì dentro un'inferno una crisi profonda nessuna leggerezza ma è passata dopo... non so, ci sto pensando, mi sembra tutto un po' eccessivo niente è come è di solito lo jun è bianco opaco, in tenmoku non è rosso matt ma nero serico la cenere, almeno credo sia la cenere, ha dato riflessi metallici dove ha trovato il ferro ecco, proprio non so come affrontare la disamina dei pezzi; è difficile; mi trovo tra le mani una materia che non conosco bene, nemmeno io che l'ho trasformata così. Comunque, al momento, il problema è la qualità delle foto, ché se le immagini non restituiscono per bene le cose poi è difficile dare un'idea chiara, Infine ci sono problemi tecnici, un paio di pezzi perdono acqua e, di fatto, non possono essere usati come vasi da fiore! Non è che me ne importi molto. Ci può stare, è l'effetto della smaltatura su pezzi crudi... poi ne parliamo. Scheda di cottura dell'infornata del 19 e 20 luglio. Prima del dettaglio sulle modalità di cottura devo fare qualche precisazione: il nostro è un forno a gas con due bruciatori a fiamma trasversale; di modeste dimensioni (camera di cottura di 0,12 mc) e privo di pareti tra camera di combustione e camera di cottura, risulta essere un forno estremamente reattivo alle regolazioni (gas e valvola); infine, questa infornata aveva una peculiarità (cui ho già fatto cenno): la presenza di carbone (vegetale - normale carbonella da barbeque e coke - carbone fossile) tra alcuni dei pezzi in cottura, l'idea è di produrre degli effetti sulle superfici dei pezzi ma bisogna tenere conto del calore che sviluppa (che soprattutto nel caso del coke, non è poco). Detto ciò vediamo cosa ho fatto. Pre-essiccatura: · il pomeriggio precedente il giorno della cottura vera e propria, caricato e chiuso il forno, lo si tiene per qualche ora intorno ai 100°C; di solito è sufficiente un solo bruciatore; si tratta di una fase di preasciugatura, diciamo che avvia l'essiccatura, una fase veramente molto delicata; Cottura: · preriscaldamento: da temperatura ambiente a 150°C in 2 ore circa; un’ora per raggiungere i 100°C e un’altra fino a 150°C; qui avviene l'essiccatura e, quindi, la rimozione dell'acqua libera; è una fase molto delicata e la presenza dello smalto la rende ancora più delicata rispetto all’equivalente nel caso di I fuoco semplice; · 150° - 450°C in 3 ore circa; cottura in ossidazione; in questa fase inizia ad essere eliminata l’acqua adsorbita ed avviene la prima trasformazione della ceramica a carattere irreversibile; 150° - 970°C in 3 ore circa; sempre in ossidazione; la temperatura sale un po’ più velocemente; durante questo intervallo avvengono la completa eliminazione dell'acqua adsorbita, la decarbonatazione, l’inversione del quarzo, inizia la sinterizzazione e la vetrificazione dell'argilla; · 970° - 1000°C in un’ora; inizia la riduzione che, in questo intervallo, deve essere molto forte; è fondamentale per la riduzione del ferro; nei nostri smalti il colorante principale (praticamente l’unico) è il ferro; · 1000° - 1200°C in due ore, anche qualcosa in più; mano a mano che la cottura procede sarà necessario aprire uno o due millimetri alla volta la valvola ed aumentare leggermente il gas per permettere la risalita della temperatura, di conseguenza il tasso di riduzione cala un po’ alla volta; siamo entrati nella parte della cottura che riguarda in particolare lo smalto; certo l’argilla che costituisce il corpo dei pezzi continua la sua trasformazione e, in particolare, il gres vetrifica; · 1200° - 1260°C in un ora; la riduzione è al minimo e, verso la fine della cottura, potremmo avere un’atmosfera neutra; · 1260° - 1100°C circa in un’ora; da qui, per evitare bruschi cali di temperatura si riduce la fiamma e si fa calare la temperatura in modo controllato; quando i bruciatori sono al minimo si può spegnere tutto e chiudere le porte dei bruciatori. Il successivo calo di temperatura, fino al raffreddamento completo, dovrebbe impiegare almeno lo stesso tempo impegnato a salire da temperatura ambiente a 1260C. Per il dettaglio sulle fasi della cottura sto riproponendo la serie dei post dedicata.

Mi riprometto di dedicare un post anche sul nostro forno; è importante perché le schede di cottura andrebbero adattate alle caratteristiche del forno. Sabato ho finito la smaltatura, ritocchi; ho caricato il forno, un lavoraccio ottimizzare lo spazio, una specie di puzzle; poi ho dato una scaldata per far asciugare bene i pezzi. Domenica ho cotto

mono-cottura, finalmente quasi quattordici ore di conduzione del forno... In più ho fatto un esperimento ho introdotto pezzi di carbone (sia vegetale che coke) questo per dare degli effetti - fiammate - sulla superficie dei pezzi tutto più o meno alla cieca. Dei risultati ne parlerò nei prossimi giorni e racconterò qualcosa sulla scheda di cottura. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS