Un celadon del Monte CiminoSmalto di cenere di legna di pino (lavata); roccia del Cimino (probabilmente una trachite); quarzo.

Il colore, tenue, è quello del celadon. Un tenero celadon che ricava l'ossido di ferro (agente colorante) sia dalla roccia che dalla cenere (la legna di pino è tra quelle che contengono più ossido di ferro). Le colature sono quelle tipiche degli smalti di cenere. Il quarzo, un 20% circa, l'ho aggiunto semplicemente per mancanza di coraggio. Lo dico perché adesso sto cercando di ricordare, senza riuscirci, il motivo che mi ha impedito di utilizzare una semplice formula 50/50 roccia-cenere; allora devo pensare che avessi bisogno di inserire il materiale nuovo (la trachite) tra almeno due materiali conosciuti (cenere e quarzo). Questa scelta, in qualche modo, deve avermi rassicurato. Naturalmente tutto ciò accade per la pigrizia; altrimenti avrei preparato i provini per una linear blend (una serie di miscele variabili tra due materiali) e, successivamente, per testare una composizione a tre materiali. Insomma quello che si deve fare in caso di sperimentazione di un muovo materiale. Ok, allora farò così. Intanto, per essere chiari, trovo questa ciotola bellissima.

5 Commenti

Gli ossidiSegue un elenco dei principali ossidi fondenti, coloranti e opacizzanti.

Scriverlo è stato molto noioso. Non credo che leggerlo lo sia di meno. Ma spero che possa essere un utile riferimento per consultazioni puntuali.

Poi, col tempo, magari tornerò su questi ossidi per ampliare, approfondire, ed eventualmente, correggerne le descrizioni. Col tempo... Col tempo magari comprenderò anche se tutto ciò ha un senso. COMPONENTI DELLO SMALTO

COMPOSIZIONE DELLO SMALTOLa composizione chimica degli smalti è utile per studiare smalti già cotti (es. smalti antichi), per studiare nuove ricette di smalti e per modificare ricette note.

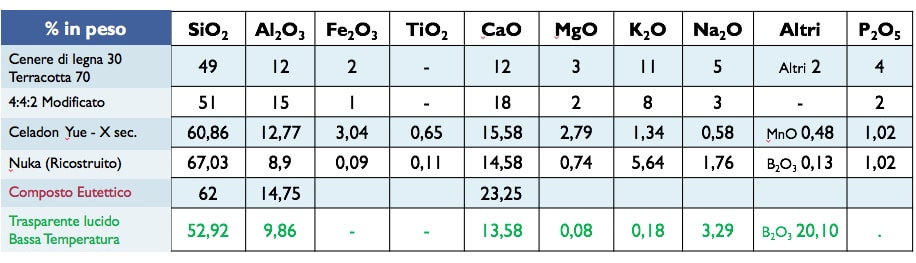

Mi rendo conto che non si tratta di un modo immediato di vedere uno smalto e sicuramente non può sostituire le classiche ricette, anche perché, come detto, gli smalti li componiamo con feldspati, argille, fritte ecc. e non con i singoli ossidi, ma col tempo mi sono reso conto che, quando è nota, la composizione chimica aiuta a comprendere la natura dello smalto con cui abbiamo a che fare consentendoci di prevederne alcune caratteristiche oppure di modificarne comportamenti che non vanno bene. Riporto qui di seguito la tabella con la composizione in ossidi di alcuni smalti scelti senza un criterio prestabilito; ciò che interessa è solo l'osservazione di generiche composizioni. In questa tabella non è inserita la cosiddetta L.O.I. (loss on ignition) che si riferisce alla quantità in peso del materiale «perso» durante la cottura (tipico il caso del carbonio). Cenere di legno 70 Terracotta 30 è un irabo composto, ovviamente, dal 70% di cenere di legna e dal 30% di un'argilla fusibile. Chiaramente la composizione chimica di questo smalto può variare anche sensibilmente data la forte variabilità dei due ingredienti. Matura intorno a Cono 9. 4:4:2 Modificato è uno smalto basato sulla classica formula 4:4:2 dello smalto composto da 4 parti di feldspato, 4 di cenere e 2 di ball clay. Matura tra Cono 9 e 10. Celadon Yue è uno smalto cinese del X secolo di cui non è nota la composizione in termini di ingredienti. Le analisi di laboratorio ne hanno fornito la composizione chimica. Smalto foto ad alta temperatura. Nuka (ricostruito) è la ricostruzione di un celebre smalto formulato da Shoji Hamada. L'originale è composto da una parte di Terayama Stone; una di cenere di legna e una di cenere di crusca di riso. La ricostruzione prevede la sostituzione della Terayama Stone con feldspato di potassio e la cenere di crusca di riso con cenere di paglia o direttamente con silice. Matura a Cono 10. Composto eutettico è un composto di tre ossidi puri (vetrificante, refrattario e fondente) che presenta il punto più basso di fusione. Anche questo composto è riferito alle alte temperature e, pertanto, come fondente prevede l'ossido di calcio. Inizia a fondere a 1170°C. Trasparente lucido a Bassa Temperatura: è un generico smalto da terracotta il cui fondente principale è una fritta toracica di calcio. Fonde tra Cono 04 e 02. Come già detto, di norma non si realizza uno smalto unendo gli ossidi puri ma materiali che li contengono e che hanno il vantaggio di essere meno costosi, meno pericolosi da maneggiare e più facili da reperire. A titolo di esempio:

Alcuni minerali usati nella preparazione degli smalti forniscono più di uno dei componenti richiesti. Ad esempio:

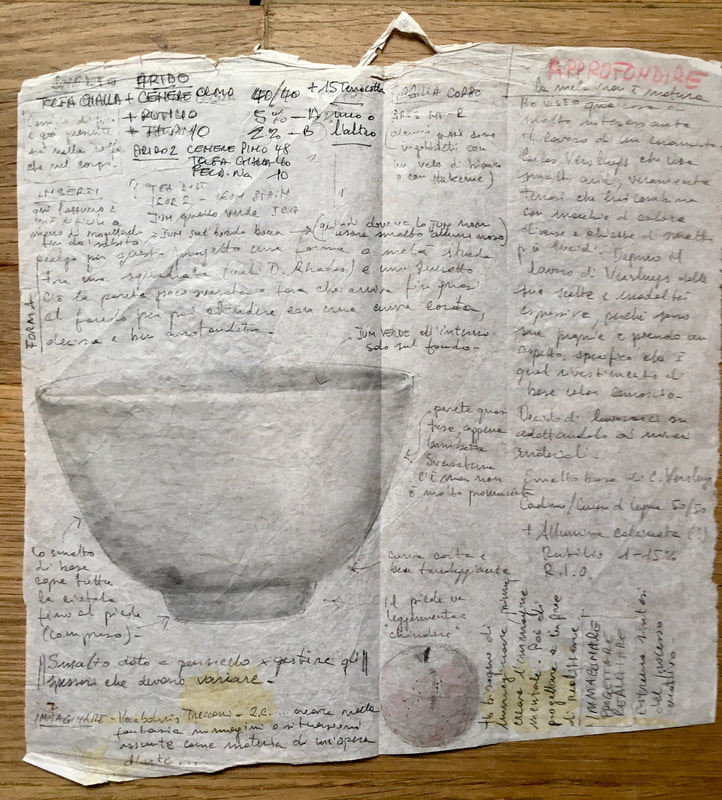

SMALTI E VERNICI

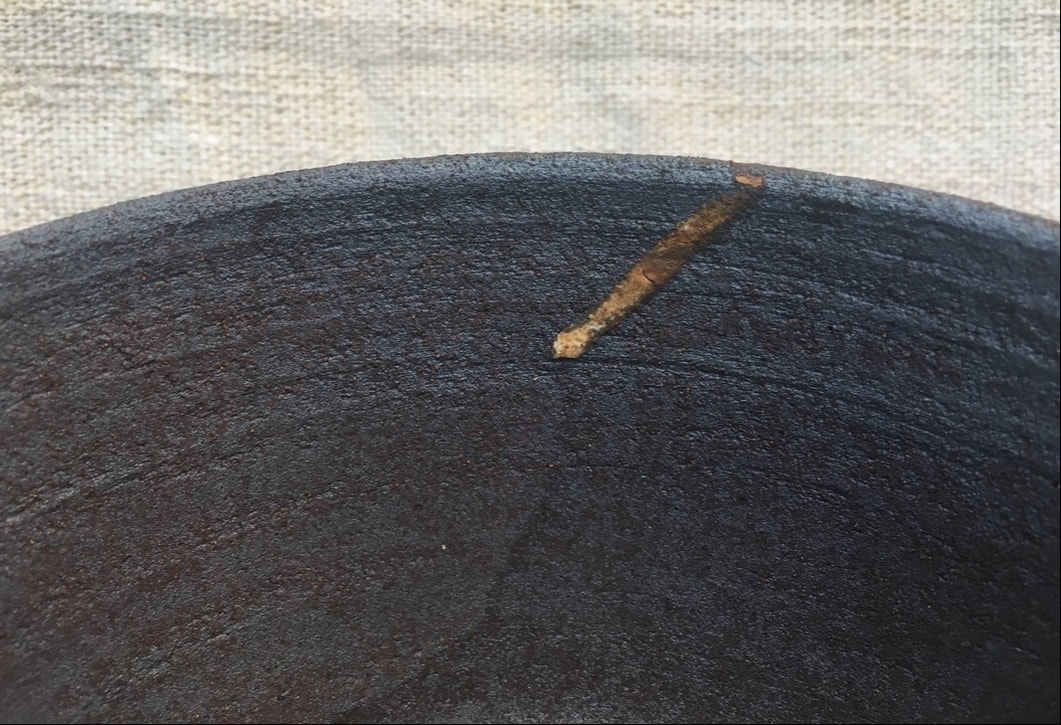

Nel prosieguo mi riferirò a smalti e vernici adatte alle alte temperature. Va detto, però, che i principi che regolano il funzionamento di uno smalto sono sostanzialmente gli stessi sia per le alte che per le basse temperature. Ciò che cambia tra smalti da gres e da porcellana cotti ad alta temperatura e smalti da terracotta cotti a bassa temperatura sta nel diverso rapporto che si crea tra rivestimento e corpo argilloso alle diverse temperature. Gli smalti non vengono realizzati componendo gli ossidi allo stato puro, benché ciò sia teoricamente possibile, perché gli stessi ossidi si possono trovare in maniera molto più pratica ed economica, all’interno di rocce, argille, ceneri, quindi, sostanzialmente, in materiali di più facile reperibilità e con minori rischi per la salute. Inoltre, l’uso di materiali naturali e dei loro derivati discende da lunga tradizione storica. Ancora oggi, le materie prime sono in gran parte di provenienza naturale (rocce, argille), sia per piccoli laboratori che per produzioni industriali; ciò che cambia sono le modalità estrattive e i processi di lavorazione che forniscono materiali più o meno raffinati. Quando si parla di ingredienti delle ricette degli smalti ci si riferisce a materiali di origine minerale come le rocce (argille, feldspati, quarzo, carbonato di calcio, pomici …) o a materiali naturali (ceneri di legna, di paglia …) ma, in realtà, è con gli ossidi che li compongono con cui avremo a che fare nella produzione degli smalti. È utile avere sempre presenti tutti e due i punti di vista. Infine, oltre ai tre componenti di base, negli smalti ne vengono introdotti altri per modificarne l’aspetto, la superficie, il colore, ecc. Devo premettere che sono un po' stanco del "Forno di maggio". Ora racconto l'ultimo capitolo, le cose che mi sembrano interessanti da lasciare agli atti, poi inizierò a parlare di quello che verrà; su cui sto già lavorando. Ci vuole pazienza in questo lavoro. Il progettoCon questo post chiudo il ciclo dedicato allo smalto Irabo e alle sue varianti. Quelle di oggi sono interessanti perché da un lato apportano modifiche su una delle due componenti di base: l’argilla e dall’altro introducono un terzo elemento, in quantità modeste, tali da non snaturare l’essenza dello smalto di partenza ma in grado di aggiungere un particolare umore, come un cambio di luce. Come sempre, niente di nuovo. Anche le due formulazioni che propongo qui sono un semplice adattamento ai miei materiali e ai miei metodi di cottura dei lavori di altri ceramisti. L’inizio del percorso, insomma, poi vediamo dove mi porteranno queste varianti. Tanto per la cronaca, i ceramisti a cui faccio riferimento sono Carlos Versluys e Anne Franchetti. Al solito, è interessante notare come partendo da formulazioni analoghe si arrivi spesso a risultati radicalmente diversi modificando materiali e cottura, ma questo ormai lo sappiamo e ce lo aspettiamo. Quello che è utile, allora, è individuare, nel risultato ottenuto, le potenzialità di sviluppo. Insomma, non mi voglio soffermare sulle cause che determinano le differenze dall'originale e sforzarmi di raggiungere i risultati già raggiunti da altri, piuttosto voglio andare subito a cercare di capire se il mio modo e miei materiali, combinati a una certa formulazione di smalto, possano dare vita a qualcosa di interessante. Naturalmente il primo passo è un’applicazione più o meno pedissequa della formulazione data. Il passo successivo sarà, poi, lo sviluppo delle potenzialità che eventualmente dovessero emergere in prima battuta. Qui siamo al primo passo. I due esperimenti proposti prevedono l'uso della terra gialla di Tolfa al posto della terracotta come componente argilloso dello smalto. Ricordo che si tratta di un materiale piuttosto refrattario, quindi è utile aggiungere un terzo elemento, in quantità minore, che favorisca la fusione dello smalto. Nel primo caso l'elemento fondente è proprio la terracotta, che così rientra nella formulazione dello smalto in qualità di attore non protagonista. Nel secondo caso utilizzo il feldspato. Arido mistoSmalto “Arido misto”, una combinazione 50/50 di “Arido 1a” e “Arido 1b”: Arido 1 Cenere di olmo lavata 40 Argilla gialla di Tolfa 40 Terracotta 15 Composto nelle varianti “1a” che contiene 2% di Ossido di Titanio e “1b” con il 5% di Rutilo. In effetti, tenendo conto che il Rutilo è sostanzialmente ossido di Titanio, credo che di poter sintetizzare la formula mediando le percentuali di Titanio in forma di Ossido con il Rutilo. Al di là delle macchie di colore (altri smalti), è comunque uno smalto sporco, disomogeneo, grezzo. Forse va dato con spessori maggiori; probabilmente deve essere amalgamato meglio utilizzando materie prime più raffinate. Oppure va bene così sopratutto se utilizzato come complemento di altri rivestimenti. Nel lavoro che sto preparando, per esempio, che riguarderà i vulcani, chiazze e aloni giallastri possono tornare utili... Arido 2Nella Disamina 2 del forno di maggio scorso ho ripreso a parlare dell'Irabo. Ho riportato i link di vecchi post sullo stesso argomento e ho cercato di inquadrare l'ambito dello studio che sto portando avanti. Quindi... Il passo successivo è: cosa accade se modifico le condizioni al contorno? Se utilizzo, per il corpo da rivestire col mio smalto irabo, un gres carico di ossido di ferro (tanto da risultare nero in cottura) come reagisce questo smalto? Se, invece, sotto lo smalto irabo inserisco un altro smalto? Irabo su corpo scuroIl corpo della ciotola è realizzato con un gres chamottato, piuttosto ruvido, carico di ossido di ferro.

C'è qualche chiazza di ingobbito bianco; sembrano macchie del tempo o sporcizia, dipende da chi osserva. Lo strato di smalto è molto sottile. Ancora più sottile di quanto già fatto con le ciotole presentate nella precedente disamina: praticamente un velo. Infine, ci sono chiazze di iron stain, difficili da cogliere in foto, se non a contrasto col bianco-giallastro dell'ingobbio: macchie del tempo o sporcizia, dipende da chi osserva. Per apprezzare l'effetto dello smalto bisogna notare l'aspetto vagamente metallico della superficie del pezzo, evidente soprattutto a contrasto col fondo del piede che non è smaltato e appare, infatti, più terroso sia nel colore (tendente al bruno rossastro) che nella consistenza superficiale.

Sono ciotole che io stesso faccio fatica a utilizzare per alimenti, anche se non credo che ci siano particolari problemi ma, certo, questa superficie arida e scura e molto ruvida non invita in questo senso; ciononostante ne subisco il fascino. Mi piacciono e, credo, continuerò a lavorarci. Irabo su smalto TKTGA proposito dello smalto che chiamo TKTG ho già detto QUI

Quindi si tratta di uno smalto terroso, non particolarmente lucido e vetroso.

Ci sono i soliti schizzi di iron stain, vari e in diverse formulazioni, gli smalti non hanno spessori uniformi, il tutto conferisce una tessitura naturale come roccia lavorata dagli agenti atmosferici o legno in disfacimento. Materia organica sul suolo. Le leggere irregolarità della forma della ciotola aiutano l'effetto. La superficie, rispetto al pezzo sopra, è più morbida e, seppure il colore anche qui non è particolarmente invitante, rassicura la presenza più evidente di un rivestimento del corpo argilloso. Lo smalto sottostante, il TKTG, vira dal rosso cupo al marrone, dove lo strato di irabo sopra è molto sottile, dove, invece, quest'ultimo è leggermente più spesso forma delle goccioline, come di sudore, dal colore verdastro. Tutta la parte giallastra ... chissà! In situazioni così poco pulite, qualche volta è complicato riuscire ad interpretare tutto. Bisogna accettare anche questa parte. ... Forse ho usato anche un po' di irabo corretto con ossido di Titanio? Oppure ho dato una pennellata di Dry Yellow Ochre? Certo, sarebbe strano non averlo riportato sulla scheda. Però, proprio rileggendo la scheda, trovo annotato un particolare: questa ciotola, nel forno, stava accanto ad un mucchietto di carbone, messo lì proprio per vedere l'effetto che fa... Però mi sembra strano che la vicinanza con il carbone dia questo giallastro. Non so... Sono oggetti difficili da apprezzare, me ne rendo conto, a me piacciono e li considero punti di arrivo, non di partenza; certo alcuni aspetti vanno migliorati ma sento che il lavoro su questo genere di smalto inizia ad essere compiuto.

Probabilmente il mio occhio è condizionato dal fatto che questi prodotti sono frutto del mio studio e del mio lavoro; mi appartengono. So che, se pure cerco di spiegare, difficilmente riesco a convincere - per così dire - l'occhio di un osservatore esterno, il quale, molto probabilmente, valuta la ciotola di per se, pensandola come possibile oggetto da maneggiare e vedere nel quotidiano tra altre stoviglie, sulla tavola, tra le mani. Mentre bevi un te o servi olive non pensi a cosa c'è dietro la produzione di un oggetto; è così, a meno che... Su questo punto ci devo riflettere ancora un po' Il ProgettoContinuo a chiamarlo Irabo;

Irabo è il termine giapponese che indica un particolare tipo di smalto da ceramica composto solo da cenere di legna e argilla; ne ho già parlato QUI e QUI; quindi si tratta di un proto-smalto; proto: dal greco πρωτος (protos): il primo; con questa semplice miscela… con l’aggiunta di argilla alla cenere di legna, di cui si era intuita la funzione vetrificante e coprente, inizia, molto probabilmente, la piena consapevolezza dell’uso del rivestimento smaltante in ceramica. L’argilla serve per stabilizzare la cenere che altrimenti, alle alte temperature, colerebbe. Alcune volte è così: quattro righe per spiegare diversi secoli di lavoro, studio, sperimentazioni, prove, fallimenti, intuizioni, errori, incidenti fortuiti. Poi la conoscenza si mette in viaggio: prima i cinesi, poi i coreani, infine i giapponesi; ognuno con la propria sensibilità, cultura e, soprattutto, con i materiali a disposizione. Questa è la storia. Molto dopo, in epoca moderna, con alle spalle l’evoluzione millenaria dell’uso degli smalti, ogni tanto qualcuno ricomincia da qui: dal proto-smalto; dalla miscela di argilla e cenere di legna. Oggi, però, nel bagaglio del ceramista ci sono conoscenze di chimica, di fisica e di mineralogia, oltre alla possibilità di approvvigionarsi di materiali prodotti industrialmente o provenienti da posti diversi e lontani. Le possibilità sono maggiori, ma questo non ci rende migliori, sicuramente abbiamo perso la sensibilità nel trattare i materiali che abbiamo tra le mani; è un concetto generale, anche il fuochista, per esempio, oggi dispone di computer che controllano la cottura, di pirometri e tutta la strumentazione per la regolazione del fuoco ma pochi o nessuno saprebbe dedurre la temperatura dal colore della luce nel forno. Nozioni e tecnica da un parte; sensibilità dall'altra: è così? c'è un equilibrio da ricercare tra queste diverse facoltà? Le maggiori conoscenze e la strumentazione sofisticata ci devono rendere più responsabili. Recuperare tecniche antiche non vuol dire rifiutare l'ampio contenuto del nostro bagaglio ma, al contrario, ci mette nelle condizioni di operare consapevolmente attingendo alle conoscenze che scienza e tecnica ci mettono a disposizione... affinando così la nostra sensibilità. Ne ho già parlato; ne parlerò ancora; è un tema centrale della nostra epoca. Sono partito dalla formulazione che prevede l’uso di terracotta, quindi di un’argilla fusibile, in rapporto 50/50 con la cenere di legna lavata. Non sono certo dell’origine di tale formulazione: cinese? coreana? immagino che la prima, la proto-formula, fosse diversa; probabilmente prevedeva l’uso di gres, cioè della stessa materia usata per foggiare il corpo dei pezzi da rivestire; così come la cenere, molto probabilmente, non era lavata. Ecco che con due semplici ingredienti si è già aperto un ampio ventaglio di possibilità; poi ci sono da considerare l’effetto dello spessore di questo smalto e l’interazione con l’argilla sottostante. Procedo modificando un parametro alla volta. Allora, tenendo a mente il tema dell’infornata di maggio: l’Autunno, vediamo come ho declinato il mio proto-smalto.

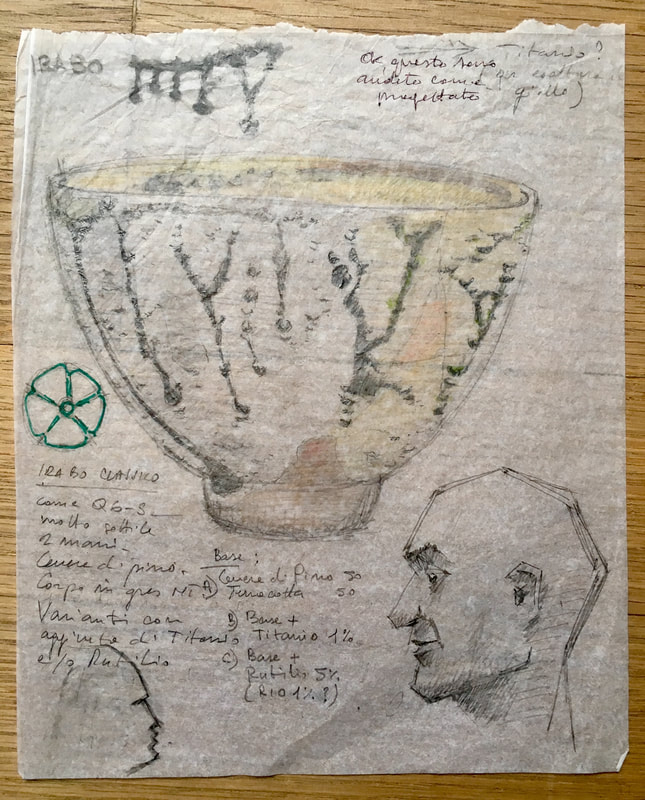

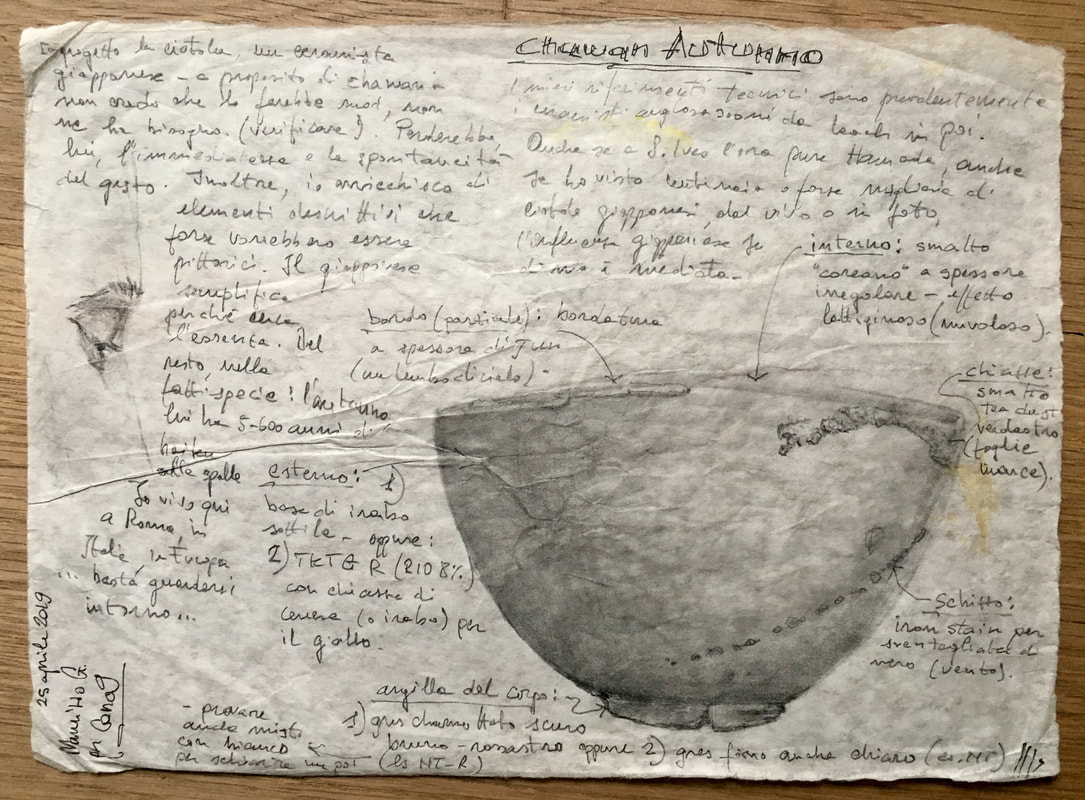

Annoto sul diario la necessità di riprendere la sperimentazione con la cenere vulcanica, sia miscelata con la cenere di legna, al posto della terracotta, che viceversa. Nel secondo caso uscendo dalla categoria irabo. Forse anche il primo caso è fuori ma trovo la cosa irrilevante. Ciotola A Qui ho usato lo stesso smalto sul medesimo gres del corpo usati per i pezzi del post richiamato sopra (“Irabo” del 8/3/2019). Anche su questo pezzo ho dato schizzi di iron stain. È chiaro, che quello che cambia, tra questa ciotola e quelle del post di marzo, è lo spessore dello smalto; qui c'è solo una pallida e piatta colatura verdastra, lì le colature hanno corpo e spessore e caratterizzano, definendolo, tutto il rivestimento. A pensarci bene anche lo smalto… qui la cenere usata è di legno di pino, nell’altro caso era di quercia. Per adesso, però, penso di più allo spessore; questo vuol dire che seguiranno prove con spessori maggiorati. Comunque devo ricordarmi di riprovare con la cenere di quercia. Il risultato è una ciotola dall’aspetto un po’ troppo arido, con poca profondità nel colore e priva di elementi decorativi che, risaltando, prendano rilevanza. Ciotola BLo smalto è lo stesso di prima, pure sul medesimo gres bianco e con gli schizzi di iron stain, ma con aggiunta di diossido di titanio puro in ragione del 2%; in progetto pensavo di metterne meno, l'1%. Diossido: il suffisso di-dal greco δις (dis) che significa due, doppio; equivalente del latino bis, quindi è come dire biossido; due atomi di ossigeno e uno di titano: TiO2. Qui l’ossido è puro, una polvere bianca. Il titanio tende a far virare il colore verso i toni del giallo. Ciotola CAncora stesso smalto e stesso gres bianco stessi schizzi, ma con aggiunta nello smalto di Rutilo in ragione del 5%; Il rutilo è… biossido di titanio. Non mi è ancora chiara la differenza con il biossido di titanio puro. Il rutilo si presenta come una polvere marrocina. Probabilmente, essendo un minerale naturale e non estratto chimicamente contiene delle impurità. Qui è difficile cogliere le differenze tra i due smalti perché la percentuale di biossido di titanio introdotta nella ciotola B è meno della metà di quella del rutilo nello smalto C. Insomma, devo approfondire. Il ProgettoLe ciotole di quest'infornata nascono così. Un disegno e qualche appunto sui materiali sugli smalti da usare. Qui, come ho detto in un post precedente, il tema era l'autunno.

Complessivamente li trovo due pezzi riusciti. Avrei preferito che venissero fuori chiazze di verde e giallo ma, tutto sommato, vanno bene anche così. La prima - interno nukaLa seconda - interno junPer lo smalto di fondo il riferimento è il post Da Tian Mu a Tolfa del 12 febbraio scorso.

Ci potete andare direttamente cliccando sul tasto qui sotto. Il Namako, detto anche Madara, è il nome di uno degli smalti tipici della tradizione Karatsu. Dei tre smalti che caratterizzano la produzione ceramica dell'area di Karatsu, questo è il più difficile da riprodurre, sia perché richiede temperature di cottura molto elevate sia perché deve prodursi un effetto screziato e non è scontato che ciò accada. Infatti, la formulazione dello smalto prevede l'utilizzo, oltre al feldspato e alla silice, di argilla e cenere di legna. Gli ultimi due ingredienti non sono elementi puri ma portano la complessità degli elementi naturali e il controllo di uno smalto in queste condizioni è un po' più complicato. Ho parlato degli smalti della tradizione Karatsu nei post del 17/2/2019 e del 1/2/2015. In particolare, nel vecchio post del 2015 fornivo le ricette proposte dalla storica dell'arte Johanna Becker. Il Madara, il quelle ricostruzioni, contiene la cenere di crusca di riso (o di paglia), un materiale particolarmente ricco di silicio. Nel caso di queste ciotole ho utilizzato direttamente polvere di quarzo. Come ho già detto da qualche altra parte, l'uso della cenere di paglia offre spesso risultati sorprendentemente belli ma la gestione dello smalto a crudo è complicatissima perché si tratta di un materiale estremamente voluminoso e difficile da diluire correttamente così che risulta molto complicato rivestire il pezzo in modo uniforme e con lo spessore giusto.

Personalmente trovo che questo smalto sia il più marino di quelli che sto producendo ultimamente.

E' una considerazione minima, mi rendo conto, ma è utile al processo di emancipazione dalla tradizione giapponese che pure resta il mio principale riferimento nei fatti che riguardano la ceramica. Un riferimento culturale ma soprattutto tecnico. I miei maestri sono loro, i ceramisti giapponesi. Però, a distanza di anni di lavoro, di prove, di studio dei materiali, i miei materiali, di studio sulle forme, mi accorgo che l'obiettivo non è più la replica di pezzi quanto più somiglianti possibile all'originale ma la creazione di qualcosa che mi piaccia, utilizzando gli strumenti fin qui acquisiti. La sintesi, del tutto personale, di tante esperienze, mie come di altri ceramisti. Quindi ... tutto qui, uno smalto acqua di mare. Ogni tanto ci torno; perché mi piace. Mi piace l'idea di un rivestimento tanto semplice quanto imprevedibile; in quanto non completamente gestibile. E' rustico ed elegante. Così poco gentile al tatto: Irabo è il nome giapponese per questo tipo di smalto - devo averlo già scritto - e proviene dal termine "ira-ira" che significa fastidioso, irritante, proprio a causa della sua superficie ruvida. Tenere tra le mani una ciotola del genere è come toccare la corteccia di un albero o una pietra vulcanica levigata dal mare. Un compromesso tra l'homo faber e la natura della materia che egli lavora e trasforma: l'uomo arriva fino a un certo punto, poi lascia fare agli elementi. Gli ingredienti dello smalto sono: terracotta, eventualmente sabbia e cenere di legna.

Di norma è sottilissimo in modo da lasciare trasparire la grana del corpo. Di origine coreana, è molto apprezzato per le ciotole destinate alla cerimonia del te. |

AutoriVesuvioLab Archivio

Ottobre 2023

Categorie

Tutti

|

Feed RSS

Feed RSS